Топливо склонное к карбонизации что это

Карбонизация брикетов или торрефикация пеллет – что это и кто делает

Чтобы иметь доступ ко всем аналитическим материалам, пожалуйста, зарегистрируйтесь.

Please register to have an access to this page

На смену или скорее в продолжение популярной темы торрефикации (торрефакции) пеллет пришел вопрос карбонизации брикетов. Российские и западные компании, посмотрев на колоссальный спрос на древесноугольные брикеты в странах Азии, начали разрабатывать технологии получения данного продукта. ИАА «ИНФОБИО» писало уже о технологии, разработанной в Иркутской области на Шелоховском ДОЗе. Теперь пришла очередь западных компаний. Производитель брикетировочного оборудования C.F. Nielsen выступил на ганноверской выставке «Лигна» с новым технологическим решением. Датский сушильный комплекс и пресс вместе с украинским оборудованием для карбонизации фирмы Green Power взбудоражил посетителей немецкой выставки.

На фото: управляющий директор C.F. Nielsen Могенс Слот Кнудсен

Смотрите также по темам:

Комментарии

Когда Могенс Кнудсен замечает, что «Древесный уголь менее энергоемок – там доля углерода около 60%»» он путается в показаниях. Откройте наш древесноугольный ГОСТ 7657-84 и посмотрите там содержание нормы на процент нелетучего углерода: http://docs.cntd.ru/document/1200017215

Даже в самой «захудалой» марке «В» фигурирует «не меньше 67%«. А если мы откроем западный стандарт DIN 51749, то даже там увидим: «не менее 78%«. А самые продвинутые требования в нашем ГОСТе для древесного угля промышленного потребления(высший сорт,марка «А») подразумевают содержание нелетучего углерода «не менее 90%«. Если Могенс Кнудсен хотел порассуждать о разных энергетических плотностях угля и брикетов, то он не с той стороны зашёл. Энергетическая плотность(энергоёмкость) высчитывается относительно кубометра топлива. И тут действительно лёгкий крупнокусковой уголь проигрывает плотным брикетам. И доля углерода тут ни при чём.

Такая разница в расходе сырья объясняется тем, что в процессе углежжения выгорает значительная часть энергии, содержащейся в исходной древесине, а бОльшая часть углерода остается.

Технология «зелёного» углерода

Древесный уголь известен человечеству с незапамятных времён, однако в последние годы интерес к карбонизации древесины существенно возрос, в том числе в связи с тенденцией к снижению количества выбросов в атмосферу. Современные технологии позволяют производить биоуголь с содержанием углерода более 97% и при этом генерировать энергию с отрицательным углеродным балансом.

Подробнее о преимуществах биоугля по сравнению с другими видами древесного экологичного топлива и перспективах этого продукта на российском и международном рынках рассказывает исполнительный директор компании Polytechnik Мария Королёва.

— Мария, на ваш взгляд, с чем связан рост интереса к карбонизации древесного сырья? Насколько это направление сегодня актуально для европейского рынка?

— Полагаю, повышенное внимание к этой теме обусловлено, с одной стороны, пресыщением рынка пеллетной продукцией, с другой — противодействием изменению климата, нарастающим в мировых масштабах. Карбонизацию называют технологией «зелёного» углерода, интерес к ней проявляют компании, которые придерживаются принципов энергетической эффективности в сочетании с бережным обращением с ресурсами и охраной окружающей среды.

Можно сказать, что популярность биоугля растёт по всему миру, однако наибольшую активность проявляют азиатские рынки. К странам-импортёрам первой пятёрки можно отнести Японию, Южную Корею, Китай, ОАЭ, из стран ЕС это Германия. В Евросоюзе на законодательном уровне ограничено потребление минерального топлива, поэтому интерес к топливу из возобновляемых источников энергии, в том числе к биоуглю, со стороны странучастников определённо будет расти.

— Чем биоуголь, получаемый в результате карбонизации, отличается от обычного древесного угля?

— Условно углеродсодержащий материал, производимый путём пиролиза биомассы, можно подразделить на три формы.

Во-первых, это древесный уголь, который получают в результате термохимической обработки и применяют преимущественно для приготовления пищи или в системах отопления.

Во-вторых, тот самый биоуголь — его производят также способом термохимической обработки, но в условиях пониженного содержания кислорода. Это прекрасный почвенный субстрат, который обладает адсорбционными свойствами. Его можно использовать в качестве кормовой добавки или при производстве высококачественной угольной продукции для промышленности.

Третья форма — активированный уголь, который широко применяют для абсорбции в фармакологии. По сути, это тот же биоуголь, но химически или физически обработанный.

Наиболее простой и понятный пример отличия биоугля от древесного — это использование его в приготовлении еды на мангале: он не дымит и дольше сохраняет свою теплотворную способность.

— А если сравнивать биоуголь с популярными древесными пеллетами, в чём его преимущества?

— В числе самых очевидных можно назвать более высокую энергопроизводительность и обширную область применения. При этом затраты на перевозку и хранение биоугля ниже, чем для других видов биотоплива. А его способность переводить углерод в накопительную фазу ведёт к сокращению содержания углекислого газа в атмосфере, что способствует уменьшению парникового эффекта на планете.

— Несколько лет назад в Европе набирала популярность технология торрефикации древесной массы, теперь её сменила карбонизация…

— В целом данные технологические процессы похожи, основное отличие в температуре, при которой происходит нагрев древесной биомассы. В ходе торрефикации её подвергают мягкому пиролизу — обжигают при температуре до 300 °С, тогда как при карбонизации температура достигает 600 °C.

Продукт, полученный в результате карбонизации, имеет более высокую теплотворную способность, а содержание углерода в нём может достигать 97%, тогда как в процессе торрефикации этот показатель не выше 60%.

Разница между древесным углём, полученным в процессе торрефикации, и биоуглём, выработанным в результате карбонизации, заключается в качественных характеристиках. Биоуголь не только более энергоёмкий, но и более универсальный — из него можно получить активированный уголь, высококачественную угольную продукцию для промышленности, субстраты для улучшения почвы, кормовые добавки и т. п.

— Неудивительно, что спрос на этот продукт растёт из года в год. Насколько он может расшириться в ближайшее время?

— По прогнозам специалистов, к 2025 году мировой рынок биоугля достигнет 3,1 млрд долларов США. Способствовать этому будет, с одной стороны, стремление крупнейших мировых держав снизить выбросы парниковых газов в атмосферу, и для замены каменного угля им понадобится возобновляемое топливо.

С другой стороны, в последние годы значительно выросла доля использования биоугля в сельском хозяйстве и животноводстве. Многие эксперты считают, что мир стоит на пороге активного развития биоугольной отрасли.

— А какова роль отечественных лесоперерабатывающих предприятий в этом процессе? Ведь для них проблема утилизации и переработки древесных отходов очень актуальна.

— На сегодняшний день наша компания ведёт ряд переговоров по поставкам в Россию оборудования для карбонизации биомассы. В рамках Санкт-Петербургского экономического форума–2018 мы заключили соглашение о намерениях по строительству завода для карбонизации древесных отходов в Тульской области.

К сожалению, до сих пор проект находится на подготовительной стадии в связи с задержками со стороны покупателя. Однако работа над ним не прекращена, и мы надеемся, что в ближайшее время сможем вплотную приступить к его реализации.

Если говорить в целом, то интерес со стороны российского клиента к данной технологии определённо присутствует. У нас есть все основания полагать, что в недалёком будущем мы сможем презентовать первые заводы по карбонизации древесины и на территории Российской Федерации.

— Какие экономические преимущества они получат в результате внедрения технологии карбонизации, и какие есть сдерживающие факторы для её развития на российском рынке?

— Приобретая котельную установку, компания одновременно убивает двух зайцев: решает проблему утилизации древесных отходов и обеспечивает энергетические потребности производства. Оборудование для карбонизации интересно, как правило, тем предприятиям, у которых количество древесных отходов превосходит объём, необходимый для топливоснабжения котельных.

В то же время к нам нередко обращаются клиенты, заинтересованные в развитии бизнеса и производстве относительно нового на рынке продукта.

Сдерживающим фактором на сегодняшний день можно назвать немалую стоимость инвестиций в оборудование и недостаточно хорошо изученный рынок сбыта продукции. К примеру, в начале текущего года АО «Роснано» заказало оценку рынка биоугля в Евросоюзе.

А, как известно, одно из ключевых направлений деятельности данной корпорации — мониторинг и развитие технологий использования возобновляемых источников энергии. Так что интерес к технологии карбонизации достаточно высокий и сулит ей большие перспективы.

Для справки:

Установки для карбонизации древесины позволяют использовать большой диапазон сырья, в том числе не подходящего для переработки в пеллеты и брикеты. При этом на выходе получается высококачественный продукт с отличными топливными, агрономическими и экологическими свойствами и высокой маржинальностью.

Карбонизация пива – это просто.

Мало кому нравится пиво «без газов», уровень газирования пива влияет на вкус пива в целом, поскольку пузырьки газа в пиве оказывают каталитическое действие на воздействие в том числе хмелевой горечи на рецепторы, невзирая на то, что до сих пор продолжаются споры может ли человеческий язык почувствовать вкус углекислоты или мы ощущаем СО2 как болевое воздействие.

Для начала сравним ощущения от газов в свежегазированной газировке и в шампанском. В газировке пузырьки большие по размеру, стремятся моментально покинуть жидкость и сама газировка уже через несколько минут больше похожа на простую водопроводную воду с лёгким металлическим «привкусом» углекислоты, в отличии от «долгоиграющего» шампанского.

Для расчёта количества сахара, добавляемого в пиво, нужно определиться с желаемым уровнем карбонизации, исходя из рекомендованных уровней газированности пива по стилям:

Эли Британские – 1,5-2,3

Лагер Европейский (Немецкий) – 2,4-2,6

Лагер Американский, Эль Американский – 2,5-2,8

Пшеничные, Вайзены – 2,8-5,1

Бельгийские Эли – 2,0-4,5

За единицу принято считать один литр углекислоты в одном литре пива при давлении в 1 атмосферу и температуре в 20 ºС. Или один милилитр на милилитр, или кубический метр на кубический метр (всё тот же закон Генри).

I Уровень остаточного содержания углекислого газа в пиве после ферментизации в зависимости от температуры ферментизации:

8 ºС – 1,23; 9 ºС – 1,19; 10 ºС – 1,15; 11 ºС – 1,13; 12 ºС – 1,09; 13 ºС – 1,05; 15 ºС – 1,0; 16 ºС – 0,97; 17 ºС – 0,93; 18 ºС – 0,9; 19 ºС – 0,87; 20 ºС – 0,85; 21 ºС – 0,83; 22 ºС – 0,8; 23 ºС – 0,78; 24 ºС – 0,75; 25 ºС – 0,73; 26 ºС – 0,70; 27 ºС – 0,68; 28 ºС – 0,65

III Карбонизация с праймером Глюкоза Моногидратная (соответствует Обезвоженной с увеличением количества примерно на 10%) на 22 литра пива. (Глюкоза Моногидратная, грамм/Уровень карбонизации): 25/0,29 30/0,34 40/0,46 50/0,57 60/0,68 70/0,80 85/0,97 100/1,14 115/1,31 130/1,48 140/1,60 155/1,77 170/1,93 185/2,10 200/2,27 215/2,44 230/2,61 245/2,78 255/ 2,89

IV Карбонизация с праймером Столовый Сахар, на 22 литра пива. (Сахар Столовый, грамм/Уровень карбонизации): 25/0,33 30/0,40 40/0,53 50/0,66 60/0,79 70/0,92 85/1,12 100/1,31 115/1,51 130/1,71 140/1,85 155/2,04 170/2,24 185/2,43 200/2,63 215/2,83 230/3,03 245/3,22 255/3,36

Сначала определить какой уровень карбонизации пива желателен. Из этой величины вычитаем уровень остаточного содержания углекислоты (из таблицы I), а затем, в зависимости от праймера (таблицы II-IV), вычисляем сколько сыпать для получения «добавочной» карбонизации, чтобы в результате получить требуемый конечный уровень.

Биоуголь – новое или хорошо забытое старое?

Возрождение гидротермальной карбонизации биомассы в Европе

И перед биомассой, и перед ископаемым углем у биоугля имеется целый ряд преимуществ:

Кроме того, биоуголь является CO2-нейтральным источником энергии.

В ФРГ, например, согласно законам о возобновляемых источниках энергии (EEG) и их использовании для отопления (EEWarmeG), биоуголь отвечает всем нормативным требованиям, при сжигании 1 т биоугля редуцируется 2,5 т выбросов CO2.

Для производства биоугля применяется технология, основанная на процессе гидротермальной карбонизации.

В процессе HTC биомасса влажностью до 80% с низкой теплотворностью превращается в биоуголь, сравнимый по свойствам с ископаемым углем.

Гидротермальная карбонизация схожа с природным процессом образования ископаемого угля, только то, что в природе длилось миллионы лет, можно осуществить в течение считаных часов. При температуре 180-220°C, давлении 10-25 бар, без доступа воздуха и с добавлением катализатора биомасса обезвоживается и карбонизируется в течение 6-12 ч до CO2-нейтрального биоугля. Такой биоуголь можно или сжигать для генерации тепловой энергии, или использовать в различных технологических процессах в промышленности вместо ископаемого угля.

Процесс НТС в целях получения топливного биоугля не применялся долгие годы по одной простой причине: низкие мировые цены на энергоносители.

Гидротермальная карбонизация

Процесс начинается с подготовки биомассы: из нее удаляют механические примеси (песок, камни и т. п.), затем измельчают и смачивают. Далее биомассу отправляют в реактор (реторту) HTC, в котором при помощи пара создается давление 10-25 бар и температура 180-220°C. В ходе реакции образуются гидроксонии (гидроксоний, оксоний, гидроний) НзО+ (комплексный ион, соединение протона с молекулой воды), которые снижают pH массы до 5 и ниже. Этот процесс можно ускорить, добавив в реактор лимонную кислоту. Причем нужно учесть, что при низких pH большее количество углерода переходит в жидкую фазу. Реакция экзотермическая, то есть протекает с высвобождением энергии. Через 12 ч 90-99% углерода переходит в водянистую суспензию в виде пористых зерен угля (C6H2O) с размером пор от 8 до 20 нм. Остальная часть углерода (от 1 до 10%) частично остается в жидкой фазе в виде водной суспензии, частично выбрасывается в атмосферу в виде углекислоты. Уравнение реакции в упрощенном виде можно записать в такой форме:

Охлажденная угольная суспензия с помощью механического прессования обезвоживается до такого состояния, когда в ней остается 50-60% исходного содержания воды. Большая часть сепарированной воды используется в последующих циклах производства. После механического обезвоживания продукт подлежит дальнейшей сушке до влажности, требуемой заказчиком; обычно это 5-25%.

После сушки на выходе получается мелкофракционный пылеобразный биоуголь, который можно складировать в силос с автодозатором для загрузки насыпью в железнодорожные вагоны или автотранспорт, а можно и прессовать в пеллеты или брикеты.

Преимущества НТС-технологии перед другими технологиями переработки биомассы:

Кроме того, тепловая энергия, получаемая в ходе экзотермического процесса, используется для подсушки конечной продукции до требуемой влажности.

Европейские производители биоугля

Швейцарская группа компаний AVA-CO2 Schweiz AG в 2010 году ввела в эксплуатацию первую в мире промышленную установку для производства биоугля по технологии НТС производительностью 8400 т в год, а спустя два года была запущена и вторая подобная установка. AVA-CO2 использует технологию периодического (порционного) НТС-процесса, по сравнению с непрерывным способом это более простой и надежный процесс. Оборудование скомплектовано по модульному принципу, что позволяет его легко монтировать и интегрировать в имеющуюся инфраструктуру. AVA-CO2 запатентовала свои продукты под марками AVA cleancoal и AVA biochar.

Carbon Solutions ежегодно использует в качестве сырья для производства биоугля опавшие листья, остающиеся после ландшафтных работ ветки и обрезки деревьев, общий вес которых составляет 41 тыс. т. И это только в одном пригороде Берлина, а всего в столице ФРГ и ее пригородах собирается около 1,2 млн т таких отходов в год, и почти вся эта биомасса используется сейчас только как компост при открытом складировании на специальных полигонах.

Carbon Solutions принимает участие в европейской программе EU-Projekt Eurochar. В этой программе участвуют также компании и институты Франции, Великобритании и Италии. Сейчас Carbon Solutions выполняет заказ на монтаж оборудования для получения биоугля производительностью 10 тыс. т в час для одного из немецких промышленных предприятий.

Биоуголь в России

В России сегодня древесный уголь получают лишь на небольших производствах путем сжигания древесины (углежжением) в разных, приспособленных для этих целей печах. Продукция в основном предназначена для использования в грилях и поставляется как на экспорт, так и на внутренний рынок.

В России, по словам специалиста, большого интереса к производству и использованию продукта biochar нет. Хотя на ряде российских предприятий, производящих древесный уголь, есть продукция, которая полностью соответствует biochar.

А теперь информация к размышлению. В выпущенном в 1987 году издательством «Лесная промышленность» учебнике для студентов лесотехнических вузов «Технология лесохимических производств», в главе 6 «Характеристика термических методов переработки древесины» читаем:

«. В учебниках и научной литературе применяется несколько терминов для обозначения понятия «пиролиз древесины», что крайне затрудняет использование автоматизированных систем научно-технической информации. Термин «карбонизация» хотя и раскрывает сущность процесса пиролиза, в литературе встречается редко, и поэтому в целях унификации терминологии от его применения следует отказаться. В настоящем учебнике принят термин «пиролиз древесины», полно отражающий сущность процесса и завоевавший в последнее время широкое признание лесохимиков. Процесс пиролиза древесины при температурах ниже начала интенсивного распада с выделением тепла, например, в среде жидкого теплоносителя, принято называть предпиролизом».

Этой цитатой можно подтвердить слова г-на Юдкевича и назвать процесс гидротермальной карбонизации (НТС) разновидностью пиролиза, учитывая что в англоязычных странах процесс часто называют гидропиролизом или жидким пиролизом.

По мнению автора, технологию НТС целесообразно использовать в российских условиях, в первую очередь по причине невысоких требований к сырью (состав, влажность), а также ввиду ее высокой энергоэффективности, простоты и широких возможностей применения на внутреннем рынке.

Методы карбонизации домашнего пива: естественная карбонизация

Обычно уровень карбонизации измеряется в объемных долях (далее будем их называть «объемами») либо в граммах на литр растворенного углекислого газа. Если с граммами на литр все интуитивно понятно, то физический смысл объемов CO2 заключается в том, что в определенном объеме пива растворено заданное количество таких же объемов газа. Например, при уровне карбонизации 2 объема CO2, в каждом литре пива растворено 2 литра углекислоты. Перейти от одних единиц измерения к другим очень просто: CO2 (объемы) = CO2 (г/л) / 1,96. Поскольку точные подсчеты в данном случае не обязательны, коэффициент 1,96 округляют до 2.

Большинство сортов пива карбонизируется на уровне 2-3 объема CO2 (или 4-6 г/л), хотя существуют и исключения. Традиционно в пример приводят английские касковые эли, где практически отсутствует заметная карбонизация и немецкое пшеничное пиво, где, напротив, уровень карбонизации может доходить до 5 объемов CO2. Выбирая желаемый уровень карбонизации можно основываться как на стилистических руководствах, так и на собственных предпочтениях. Ниже представлены уровни карбонизации и примерно соответствующие им диапазоны содержания углекислоты (в объемах).

Существует два основных пути внесения углекислоты в пиво – естественный и принудительный. Каждый из них имеет свою специфику, достоинства и недостатки, и оба широко применяются в домашнем и промышленном пивоварении.

При естественной карбонизации пиво насыщается углекислотой производимой дрожжами во время их естественного метаболизма. Так в коммерческом пивоварении при достижении в бродящем пиве видимого экстракта на 1-1,5 Plato выше конечного, сброс CO2 из танка брожения перекрывается, и образующаяся в дальнейшем при повышенном давлении углекислота остается в пиве. В домашнем пивоварении в таком виде способ используется очень редко, что, в первую очередь, связано с высокой стоимостью оборудования, которое должно выдерживать и позволять регулировать давление в емкости, как минимум, до 1,5 Бар, а также контролировать и поддерживать заданную температуру, иметь предохранительные клапаны и т.д.

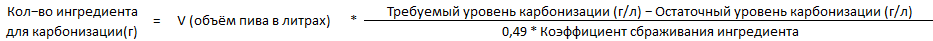

Тем не менее, большинство домашних пивоваров карбонизируют свое пиво естественным образом. Обычно карбонизация производится сразу в конечной таре (бутылках), хотя ничто не мешает провести ее и в кеге. В основе метода лежат результаты исследований процесса брожения, которые говорят о том, что при сбраживании дрожжевыми клетками 1 г глюкозы выделяется, в частности, 0,49 г углекислого газа. Исходя из этого можно рассчитать какое остаточное количество сбраживаемых сахаров необходимо, чтобы при продолжении брожения в герметично закрытой таре, насытить пиво углекислотой до выбранного уровня.

В качестве сбраживаемых сахаров могут выступать как чистые сахара (глюкоза или сахароза), так и другие сахаросодержащие продукты, например, мед или сок, если вы хотите дополнить ими вкус будущего пива. Одной из разновидностей сахаров являются леденцы для карбонизации – это тот же сахар, только в форме, удобной для добавления в бутылки. Отличные результаты получаются при карбонизации пива суслом, которое было заранее отобрано после варки. Отбирать сусло удобно в продезинфицированные ПЭТ-бутылки, которые во время брожения основной партии пива хранятся охлажденными (в холодильнике) или, что еще лучше, замороженными.

Какой бы ингредиент для карбонизации вы ни использовали (за исключением леденцов, где рекомендуемые количества обычно указывает производитель), основным вопросом будет – какое количество необходимо добавить? Чтобы узнать это, можно воспользоваться одним из калькуляторов карбонизации, имеющихся в интернете. Если же вы не доверяете калькуляторам или любите поиграть с цифрами самостоятельно, то количество вносимого ингредиента легко посчитать вручную. Для этого необходимо знать коэффициент содержания в нем сбраживаемых сахаров.

Обычный сахарный песок сбраживается на 100%, т.е. его коэффициент равен 1. Глюкоза (декстроза), преимущественно продается в виде моногидрата и содержит около 10% воды, таким образом, ее нужно учитывать с коэффициентом 0,9. При использовании сухого или жидкого солодовых экстрактов лучше свериться с данными производителя, но при их отсутствии можно принимать за 0,68 и 0,49 соответственно. При использовании первоначального сусла, чтобы узнать его коэффициент, необходимо начальный экстракт (в Плато или процентах содержания сахаров) умножить на фактическую (реальную) степень сбраживания (не путайте с видимой!) и разделить на 100. Например, начальный экстракт вашего сусла 15%, фактическая степень сбраживания составила 61%, тогда сусло содержит 15*0,61=9,15% сбраживаемых сахаров, т.е. коэффициент равен 0,0915.

Также необходимо учитывать остаточное содержание углекислоты в пиве после брожения. Не смотря на то, что пиво в ферментере выглядит не карбонизированным, там уже растворено довольно много углекислоты. Чем больше углекислоты осталось в сброженном пиве – тем меньше ее нужно добавить при дображивании в бутылках. В условиях атмосферного давления количество остаточной углекислоты напрямую зависит от температуры пива. При температуре 25 о С в отбродившем пиве содержится 0,76 объема углекислоты, при 20 о С – 0,86, при 15 о С – 1,02, при 10 о С – 1,18. Другие значения вы можете рассчитать примерно или найти в таблицах карбонизации (используйте столбец для 1PSI/0,07Bar).

Обратите внимание, что если праймер достаточно объемный, такой, как, например, сусло, вам необходимо рассчитывать количество праймера на весь объем готового продукта, в том числе тот, который внесет сам праймер.

Во избежание возможного заражения пива в бутылках, праймер лучше прокипятить в течение 10-15 минут. Это касается как сусла, хранившегося с момента варки, так и глюкозы и сахара (даже не рассчитывайте, что они стерильны). Сахара, перед тем как прокипятить, разумеется, потребуется растворить в подходящем количестве воды. Охлажденный праймер можно вносить в каждую бутылку, отмеряя, например, с помощью шприца. Такой способ чрезвычайно трудоемок, хотя и имеет ряд преимуществ – точное дозирование праймера, сокращение контакта пива с кислородом воздуха и потенциально меньшая вероятность заражения.

Альтернативой является внесение праймера в пиво с последующим розливом по бутылкам. В таком случае для сокращения негативных эффектов праймер лучше налить в дополнительную емкость (предварительно дезинфицированную), на праймер перелить пиво, во время чего они смешаются, и затем осуществлять розлив по бутылкам. Это также поможет избежать излишнего попадания дрожжей в бутылки, поскольку вам не приходится перемешивать пиво и праймер в первичной емкости. Хотя избыточное количество дрожжей, попадающих в бутылки, не желательно, их недостаток тоже может иметь негативные последствия. Обычно дрожжей, содержащихся даже в кажущемся прозрачным домашнем пиве, вполне достаточно для нормальной карбонизации. Исключением является пиво, которое было подвергнуто лагеризации (т.е. длительной выдержке при низкой температуре). В таком случае для карбонизации может применяться техника кройценинга, когда в качестве праймера используют сусло, находящееся в активной стадии брожения и содержащее большое количество свежих здоровых дрожжей, в остальном все процессы идентичны.

После розлива по бутылкам, пиво необходимо держать при температуре, близкой к температуре основного брожения (для элей вполне приемлема комнатная температура). Обычно карбонизация в бутылках занимает около 2 недель. При розливе в ПЭТ, процесс насыщения углекислотой можно проконтролировать по твердости бутылок. При розливе в стеклянную тару такое не возможно, поэтому некоторые домашние пивовары специально наливают одну контрольную ПЭТ-бутылку.

При возникновении проблемы с недостаточной или избыточной карбонизацией, в первую очередь следует обратить внимание на следующие моменты:

Как видите, карбонизация в бутылках не сложный процесс. Недостатками этого метода являются длительное время карбонизации и большое количество дрожжей в готовом пиве. В то же время он имеет ряд достоинств. Во-первых, при дображивании в бутылках, дрожжи частично перерабатывают кислород, неизбежно попавший в бутылки при наливе, а также другие побочные продукты, оставшиеся после основного брожения, что положительно отразится на вкусе пива. Во-вторых, для такого метода не требуется покупка дополнительного дорогостоящего оборудования. В-третьих, при карбонизации в бутылках, вы сразу получаете продукт, который удобно взять с собой, охладить в холодильнике или подарить друзьям. Кроме того существуют стили пива, при изготовлении которых традиционно применяется дображивание в бутылках, например, трапистские эли.

Статья опубликована в журнале о пиве и пивоварении «Real Brew». Материал принадлежит компании «МирБир».