пробка контрольного отверстия позиции 20 редуктора установлена так что

Замена пробки контрольного отверстия АКПП

На прошедшем ТО мне сообщили о том, что на пробке отверстия контроля уровня масла в АКПП отломаны усики. Чревато это тем, что возможен вылет этой пробки и потеря масла из АКПП. Тогда я ещё плохо представлял что это за усики и вообще как выглядит эта пробка, так как ни разу туда не заглядывал. На ТО проводили контроль уровня масла и я был спокоен.

Итак, испорченную пробку обнаружили, но у дилера в наличии её не оказалось.

Мне дали номера запчастей (пробка и прокладка под неё) и порекомендовали срочно её заменить.

На Емексе были заказаны:

— пробка Hyundai/KIA — 45286 3B010 — 186 руб.

— прокладка Hyundai/KIA — 45285 3B010 — 192 руб.

Удивительно, прокладка (резиновое кольцо) стоит дороже чем пластиковая пробка!)))

Запчасти были получены.

Залез под машину, снял нижний пластиковый кожух (левую половину) и получил прямой доступ к необходимой пробке. И тут, держа в руках новую пробку и смотря на старую (пока ещё установленную в АКПП), я увидел поломку. Сломанные усики выполняли роль фиксатора пробки, то есть без них пробка свободно вращалась в контрольном отверстии и ничем не фиксировалась!

Так как отверстие контрольное, согласно инструкции по ремонту, при нормальном уровне масла в АКПП оно должно вытекать равномерной струёй из АКПП. Вытащил старую пробку и прокладку и быстро вставил новую прокладку и пробку. При процедуре замены вытекло примерно грамм 60 масла. Масло с нормальным запахом и красное (не прозрачное конечно, но и не чёрное).

Ниже приведу фото старой пробки без усиков и новой пробки с усиками. Эти усики входят в профиль на панели АКПП и фиксирую пробку.

Обеспокоился вытекшим маслом, не навредит-ли это автомату. Но обеспокоился не очень сильно, зная что в автомате залито 7 литров масла — 60 грамм это несущественно. Чтобы успокоить свою душу позвонил в «КИА — помощь на дорогах», где мастер проконсультировал меня, что если из АКПП масло вытекает — уровень в норме, а вот если НЕ вытекает, то тогда уже нужно беспокоится.

Проверил насколько прочно сидит пробка и что масло не вытекает из под неё. Поставил пластиковый кожух на место и всё!

А теперь о причинах поломки пробки.

Проанализировав возможные причины поломки пробки я пришёл к выводу: сам сломать я её не мог, т.к. даже ни разу не прикасался к пробке; сама сломаться она не могла, т.к. пробка доступа извне к пробке просто нет. И остаётся только одна причина: пробку мне сломали на сервисе при контроле уровня масла!

Очередное «спасибо» рукожопым квалифицированным мастерам КИА!)))

Сломали пробку и никто ничего не сказал.

Так что обращайте внимание на свои пробки контрольных отверстий после проведения ТО!

Находится пробка (если смотреть на машину спереди) за радиатором немного левее центра в нижней части передней панели АКПП.

Маслоуказатели, пробки, масленки, крышки лючков

Маслоуказатели

При смазывании закрытых передач погружением в масляную ванну необходимо контролировать уровень масла. Жезловые маслоуказатели (щупы) применяют в условиях стесненного обзора корпуса. По технологическим соображениям предпочтителен вертикально расположенный щуп (рисунок 22.16.1, а), тогда как при большой высоте корпуса более выгоден наклонный щуп (рисунок 22.16.1, б).

Широкое распространение получили маслоуказатели с одной контрольной пробкой (рисунок 22.16.2, а), маслоуказатели с двумя контрольными пробками применяют реже (рисунок 22.16.2, б). Если при открытом отверстии уровень масла не обнаружен, то обычно применяют в виде щупа Т-образную проволочку. Для снижения номенклатуры инструмента целесообразно нарезать одинаковую коническую резьбу во всех пробочных отверстиях. Маслоуказатели фонарного типа (рисунок 22,16.3, а, 6) весьма удобны в обслуживании, если они расположены на достаточной для обзора высоте.

Масляные пробки

Отработанное масло сливают из картера через отверстие, расположенное в нижней части корпуса. Во избежание повреждения режущего инструмента на дне корпуса перед сливным отверстием делают небольшое углубление — приямок. Сливное отверстие закрывают магнитной пробкой с конической (рисунок 22.17.1), реже с цилиндрической резьбой (рисунок 22.17.2). Под пробку с цилиндрической резьбой ставят плоскую прокладку (см. 22.8); неметаллическую прокладку устанавливают в углубление (рисунок 22.17.2, б), чтобы она не выдавливалась при завинчивании. Для удаления из масла ферромагнитных частиц, образовавшихся в результате изнашивания трущихся поверхностей, сливную пробку оснащают магнитом. Заливные пробки целесообразно размещать с отдушиной и воздушным фильтром, очищающим от абразивных частиц засасываемый остывающим редуктором воздух. Заливные пробки могут иметь коническую (рисунок 22.17.4), реже цилиндрическую резьбу (рисунок 22.17.3).

Масленки

Капельная масленка служит для непрерывной дозированной подачи маловязкого масла. Во время пауз в работе подача масла масленкой с запорной иглой (рисунок 22.18.1) может быть прекращена поворотом верхнего рычага в горизонтальное положение. Фитильная масленка (рисунок 22.18.2) подает масло непрерывно. По мере расхода масла, контролируемого визуально благодаря прозрачному корпусу, масленки пополняют вручную. Периодическую подачу масла к редко работающим узлам трения (цепные передачи, направляющие) выполняют вручную с помощью мембранной масленки (рисунок 22.18.4). Для удобства обслуживания труднодоступных узлов мембранные масленки оснащают гибким носиком.

Крышки смотровых (заливных) лючков

Смотровые лючки позволяют наблюдать пятно контакта в процессе регулирования зацепления червячных или конических редукторов. Крышку заливных лючков можно дополнительно оборудовать отдушиной (рисунок 22.14.1, а) для выравнивания давления внутри и снаружи редуктора. После окончания работы редуктор остывает, засасывая из окружающей среды загрязненный воздух, вызывающий абразивное изнашивание деталей передачи. Наличие в отдушине воздушного фильтра (рисунок 22.14.1, б) позволяет очистить засасываемый воздух. Входной канал отдушины располагают горизонтально, что снижает вероятность попадания в корпус влаги.

Основные поломки редукторов КамАЗа и способы их ремонта своими руками: изучаем во всех подробностях

Редуктор КамАЗа 5320 — механизм, который преобразует и передаёт крутящий момент от коленвала на колёса. Это устройство испытывает серьёзные нагрузки и требует регулярных осмотров, регулировок, ремонтов.

Признаки неисправности редуктора

Виды неисправности редуктора.

Чаще всего по данным автовладельцев встречаются всего три основных вида неисправностей в работе редуктора:

Кстати, в последнем случае если вы подозреваете утечку масла необходимо правильно уметь измерять его уровень, а при необходимости и доливать.

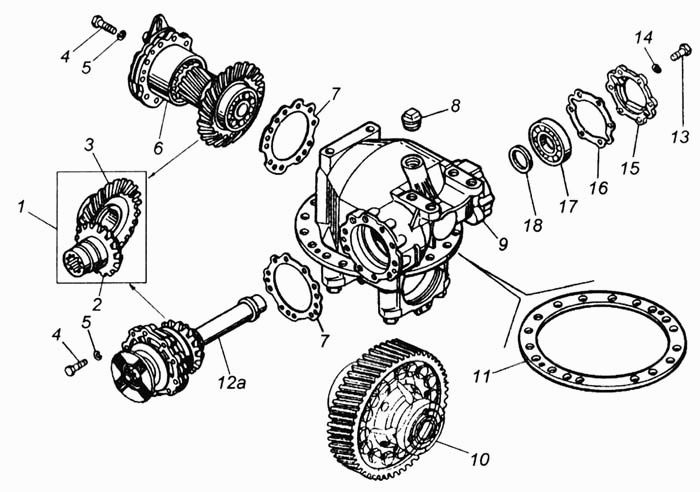

Схема редуктора Камаза

Порядок проведения диагностики

| Проявления | Причина |

| Неритмичные сутки в редукторе | Проблемы с подшипником или повреждение зубьев |

| Перегрев устройства | Недостаточная смазка, заедания пар, проблемы с подшипником |

| Усиление вибраций | Несоосность валов, фундамент недостаточной жесткости |

| Течь масла | Засор дренажного отверстия, истирание манжеты, разболталось крепление |

| Пощелкивание зубьев | Шестерня отклонилась в шаге, увеличились зазоры между парами |

| Слышен металлический скрежет, сопровождающийся вибрацией | Между зубьями недостаточный зазор, у них острые кромки, износ пар происходит неравномерно |

| Постоянный стук и вибрации | Зубья неравномерно истерлись и утратили правильную геометрию |

Неисправности редуктора и способы их выявления

Редукторы, устанавливаемые на КамАЗах, отличаются высокими показателями надежности, очень редко выходят из строя. Но, ввиду интенсивной эксплуатации таких транспортных средств, больших нагрузок, приходящихся на них, поломки в узлах все-таки случаются. И здесь важно выявить неисправность как можно раньше, обеспечив своевременное ее устранение.

Как же можно проверить работу редуктора? Есть несколько способов:

Если говорить о самих проблемах, которые могут случаться с редуктором, то наиболее распространены:

Причинных факторов для таких проблем может быть достаточно много. Они заключаются в следующих моментах:

Чтобы выявить неисправность как можно скорее, быстро и эффективное ее устранить, лучше обратиться на специализированную станцию, где квалифицированные мастера справятся со своей работой лучшим образом, предоставят на нее гарантии.

Признаками неисправности редуктора лучше не пренебрегать, чтобы исключить появление дополнительных неисправностей. Чем раньше вы обратитесь в ремонтную мастерскую, тем быстрее и дешевле сможете осуществить ремонт.

Измеряем уровень масла

Процедура может показаться сложной только на первый взгляд. На само деле все гораздо проще в целом процедура напоминает контроль уровня масла в обычном автомобиле. Первым делом выкрутите пробку на контрольном отверстии картера, если масло не потекло, значит, его необходимо долить, до тех пор, пока оно не начнет капать.

Замена масла процедура посложнее, однако, тоже выполнима даже для непрофессионала.

Как видите, нет ничего сложного. Другое дело если редуктор или одна из его составляющих полностью вышли из строя и требуется замена детали. С этим делом по силам справится только опытным автомеханикам. Процедура весьма сложная и ответственная и, если допустить даже минимальную ошибку автомобилю в итоге потребуется дорогостоящий ремонт, поэтому лучше довериться специалистам.

Дополнительные мероприятия

Во время осмотра устройства целесообразно проверить следующие элементы:

На что обратить внимание при осмотре редуктора моста КамАЗ 5320

Существуют три типа поломок редуктора моста КамАЗ 5320:

Основные причины повышения температуры редуктора моста:

У редуктора КамАЗ 5320 заднего моста, который сильно шумит, одна из таких неисправностей:

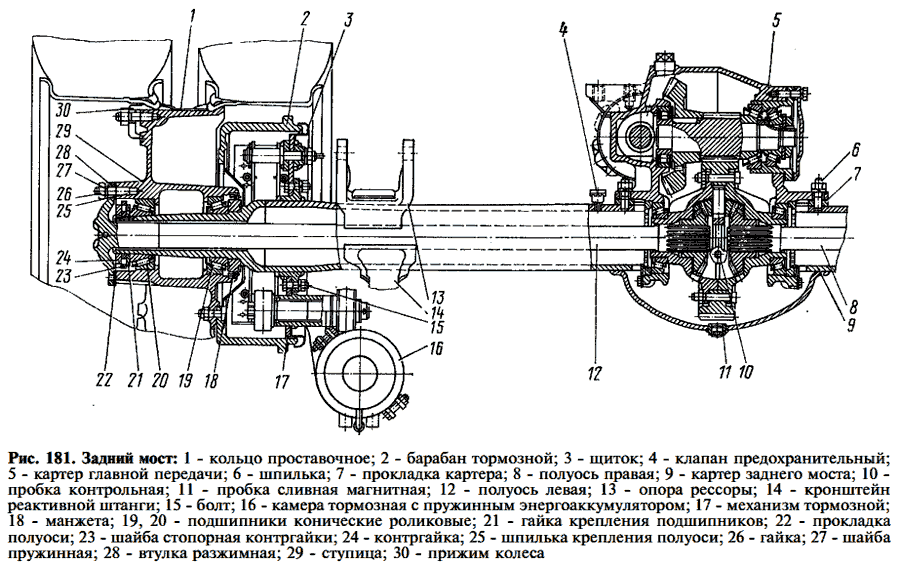

Задний мост КАМАЗа 5320

Основные причины, утечки масла из картера:

Основные поломки и их устранение:

Неритмичные резкие стуки в устройстве

Если из редуктора раздаются резкие стуки, причинами их могут быть:

Редуктор постоянно перегревается

Если устройство при работе нагревается выше установленных производителем значений, причин может быть три:

Устройство работает с повышенными вибрациями

Причинами усиление вибраций в работе могут быть:

Протечки масла

Течь масла может быть обнаружена на участке прилегания крышек или через уплотнители. Причинами могут быть:

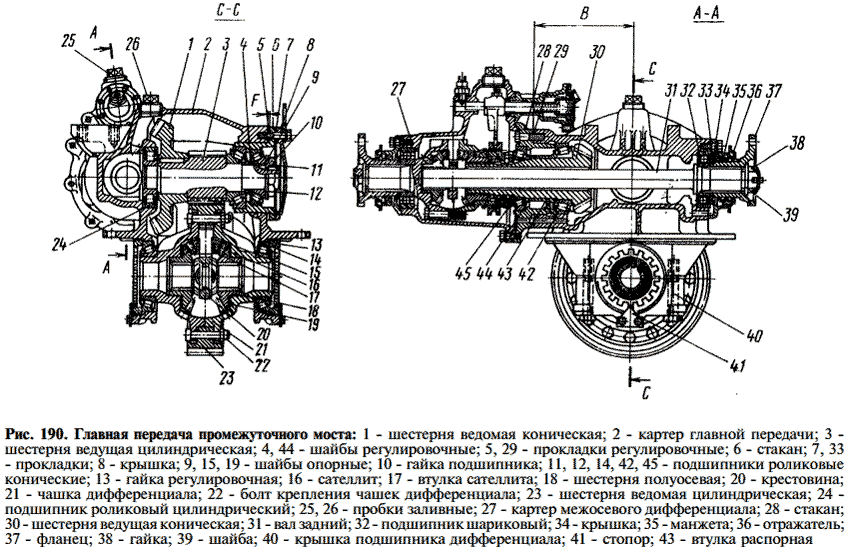

Разборка редуктора промежуточного моста автомобилей КамАЗ

Чтобы разобрать этот узел нужно:

Последовательность работ

Если неисправности выявлены, следует выполнить такие действия:

Важно! Самостоятельные работы возможны при наличии необходимых компетенций, инструментария и качественных запасных частей. В противном случае мероприятия следует доверить специалистам.

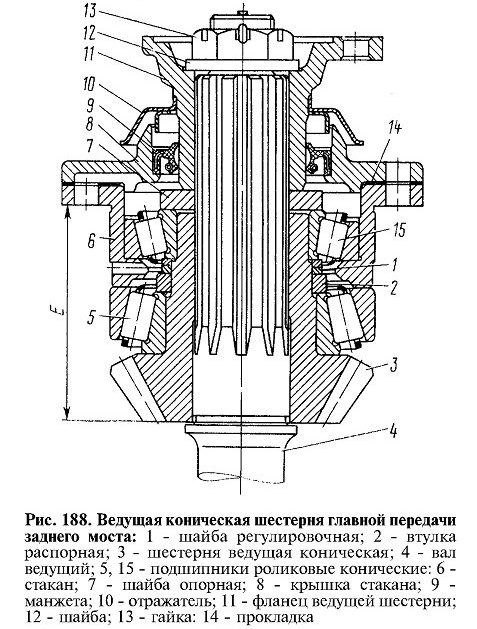

Разборка ведущей конической шестерни

Чтобы разобрать ведущее коническое зубчатое колесо редуктора среднего моста грузовика КамАЗ, необходимо:

Редуктор заднего моста КамАЗ разбирается таким же образом.

Еще о замене редуктора моста КамАЗ: агрегат подбирается по такому ключевому параметру как количеству зацеплений зубьев ведомой шестерни с зубьями ведущего колеса, т. е. передаточному числу. Чем больше его значение, тем выше тяговый момент механизма и его цена. Поэтому эти узлы целесообразно подбирать по эксплуатационным условиям, а именно:

Ремонт редуктора заднего моста

Видео по теме: Редуктор среднего моста — ремонт межосевого дифференциала

Наиболее распространенная причина поломки

В результате сильных вибраций у редуктора откручивается крепежный болт. Отдельные производители решили устранить эту проблему посредством изменения конструкции устройства. В таких моделях корпус состоит из двух частей, в которые вварены штифты, образующие вместе болт, что увеличивает надежность фиксации. Редукторы с этой конструкцией уже протестированы и хорошо показали себя в работе, поэтому еще при покупке следует обратить внимание на конструкцию подшипникового держащего болта.

ГОСТ 8867-89Калибры для замковой резьбы. Виды. Основные размеры и допуски

Электрические машиныи аппараты

Конструктивное исполнение калибров (рис. 55) зависит от их назначения. Для контроля отверстий используют пробки (рис 55 а, б), для контроля валов — скобы (рис 55 в, г), для контроля линейных размеров — плоские калибры (рис 55 д, е, ж).

Рис.55 Пробки (а, б) для контроля отверстий,

скобы (в, г) для контроля валов и

плоские калибры (д, е, ж) для контроля линейных размеров

Калибры изготовляют по предельным размерам проверяемой детали. Так, для отверстия диаметра 30 + 0.021 одна сторона пробки (удлиненная, рис 55 а) будет иметь номинальный размер 30 мм и называться проходной ПР, а другая сторона (укороченная) — номинальный размер наибольшего отверстия, то есть 30,021 мм, и называться непроходной НЕ. Последняя может входить только В деталь, имеющую завышенный размер отверстия.

Процесс контроля деталей заключается в простой сортировке их с помощью двух предельных калибров на три группы: годные детали, размер которых находится в пределах допускаемого (ПР проходит, а НЕ — не проходит); исправный брак, когда размер вала больше допустимого, а отверстия меньше допустимого (ПР — не проходит); неисправимый брак, когда размер вала занижен, а отверстия завышен (НЕ — проходит).

Калибры применяют чаще в различных отраслях промышленности благодаря их преимуществам перед универсальными приборами. При использовании калибров повышается в 2 — 3 раза производительность труда на контрольных операциях. Они являются наиболее надежными измерительными средствами при обеспечении взаимозаменяемости проверяемых деталей. Контроль калибрами осуществляется операторами невысокой квалификации.

На калибры наносят следующую маркировку: номинальный размер контролируемой детали; обозначения поля допуска детали и класса точности (квалитета); цифровые значения предельных отклонений детали в миллиметрах; обозначения сторон калибра (проходная ПР и непроходная НЕ), товарный знак завода-изготовителя. Например, маркировка на пробке (см. рис. 55, б) 90Н11 означает, что пробка предназначена для контроля отверстий номинальным размером 90 мм и с допуском по 11-му квалитету.

Калибры не могут быть. выполнены совершенно точно, поэтому в стандартах предусмотрены допуски на их изготовление. В процессе измерений происходит износ проходных калибров, а непроходные стороны калибров не изнашиваются. Стандарт предусматривает допустимый износ проходных калибров. Чтобы исключить случаи забракования контролерами годных деталей, рабочие пользуются всегда новыми калибрами, а контролеры — калибрами, имеющими износ, но не выше допустимого.

В процессе проверки деталей калибрами запрещается прилагать усилия при наложении скобы на вал и введении пробки в отверстие (калибры должны устанавливаться под собственной массой); проверять вращающиеся детали на станке во избежание быстрого износа калибра, а также по условиям техники безопасности; проверять валы скобой, если ее роняли на пол (она могла деформироваться и изменить размер).

С помощью калибров производят контроль не только отверстий, валов и линейных размеров, но и конусных, шлицевых, шпоночных, резьбовых соединений, а также контроль взаимного расположения поверхностей. Более подробно этот вопрос освещен в специальной литературе.

ПРОФИЛЬ РЕЗЬБЫ, ОСНОВНЫЕ РАЗМЕРЫ И ДОПУСКИ

3.1. Профиль резьбы, основные размеры и предельные отклонения рабочих и контрольных калибров должны соответствовать указанным на черт.1 и 2 и в табл.1 и 2.

Калибр-пробка гладкая и резьбовая

Калибры-кольца, калибры-пробки и калибры-скобы – их особенности и предназначение

Резьбовые калибры-пробки имеют цельную конструкцию, дополненную вставками на хвостовике конического типа. Инструмент состоит из проходной резьбовой части, которая длинная, и непроходной части, которая короткая. Проходной калибр отличается полным профилем, непроходной калибр имеет от 3 до 5,5 витков в длину. Кроме того, на конце непроходной части располагается цилиндрическая направляющая. Основная задача этих инструментов состоит в измерении размеров у изделий с наименьшим средним диаметром.

Во время работы калибр-пробку нужно ввинчивать в контролируемые кольца. Если процесс происходит легко и свободно, значит проверяемый средний диаметр не меньше установленного определенного размера.

Калибры-кольца представлены двумя видам: они бывают жесткими (нерегулируемыми) и регулируемые. Нерегулируемые калибры отличаются наличием резьбы по всей ширине, в то время как у регулируемых калибров резьба имеет ограниченный профиль. Кроме того, регулируемые кольца оснащены роликами, позволяющими регулировать степень износа. Одним из преимуществ регулируемых калибров состоит в том, что их можно неоднократно регулировать, за счет чего повышается износостойкость и долговечность инструмента.

Нерегулируемые калибры-кольца используются для контроля больших диаметров изделия и внутренних диаметров наружной резьбы. Наружный диаметр таким образом измерить не получится. Для проверки степени износа колец можно использовать калибры-пробки.

Самыми производительными видами калибров считаются скобы, которые чаще всего используются для измерения наружной резьбы. Такие калибры легко фиксируются непосредственно на измеряемое изделие, довольно просто поддаются контролю и регулировке при износе. К сожалению, имеются у подобного инструмента и свои недостатки: они легко деформируются, приводя к существенным измерительным погрешностям.

2 Калибры резьбовые по ГОСТ 2016–86

Указанный Государственный стандарт описывает технические требования к изготовлению резьбовых калибров (РК), применяемых для контроля цилиндрических внутренних и наружных резьб сечением 1–300 мм. В соответствии с ним главным документом для выпуска калибра является чертеж, подготовленный специалистами и утвержденный в принятом порядке.

Виды калибров по данному ГОСТ:

Непроходные РК характеризуется следующими конструктивными особенностями:

Кроме того, непроходной инструмент имеет два или один цилиндрический поясок (так называемая вставка).

Детали РК производятся из далее указанных марок стали:

Рабочие поверхности РК типов “пробка” с сечением резьбы 1–100 мм и “кольцо” с сечением 6–100 мм, а также поверхности насадок и вставок, используемых для метрической резьбы, обязаны покрываться износостойким слоем (как правило, хромовым, которые защищает изделия от химической и электрохимической коррозии). Разрешено выпускать контрольный инструмент без спецпокрытия (без антикоррозионной защиты), когда речь идет об использовании их для проверки метрической резьбы с натягом.

ГОСТ регламентирует твердость поверхностей (рабочих) РК, она по HRC-шкале должна быть:

Твердость калибров со специальным слоем варьируется в пределах от 57 до 65.

Допуски и геометрические параметры рабочих РК оговариваются отдельно в следующих ГОСТ: 25096, 6357, 24834, 16093, 9562, 11709, 4608.

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Виды приборов

Существуют следующие виды калибров:

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного – длина не меньше 3 витков.

Электроинструмент калибр и дополнительные классификации

Кроме основной классификации есть и другая. В ней данные приспособления бывают предельными и нормальными. Предельными калибрами пользуются там, где требуется не только надежное, но и прочное соединение деталей. При помощи таких калибров можно узнать соответствует ли размер на контролируемой детали допустимым пределам или же он намного превосходит. Под нормальными калибрами понимаются особо точные шаблоны. Обычно их используют тогда, когда требуется провести контроль над сложными элементами и профилями.

Можно рассматривать и еще одну классификацию, обусловленную недавними разработками, которые дали миру калибры с электрическим приводом, причем появились они действительно не так давно. В основном, их используют на крупных предприятиях, где требуется быстро и качественно проконтролировать большое количество деталей. К концам инструмента устанавливаются электропроводы и механизм, который проводит ввинчивание сам. Имеет электроинструмент калибр и специальный регулятор, который сам снимает показатели, сравнивает полученные размеры с допустимыми. При пользовании данным инструментом нужно познакомиться с инструкцией.

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Другие разновидности калибров

Многообразие задач, которые необходимо решать при массовом производстве деталей, изготовленных с помощью механической обработки, потребовало создание широкого спектра измерительных инструментов. Они должны быстро и с высокой точностью подтвердить класс обработанной поверхности или соблюдение технологических норм. Классификация калибров необходима для точного определения назначения измерительного агрегата и области его применения. На современном производстве применяют следующие виды калибров:

Все виды гладких пробок для оценки точности цилиндрических отверстий изготавливаются в соответствии с ГОСТ 24851-81. Стандартизация этих приборов оговорена в ИСО-Р1938-1971. В этом документе утверждена маркировка и наименование каждого класса.

Их изготавливают односторонними и двусторонними. По измерительным возможностям они бывают однопредельные и двухпредельные. Первый тип делают двух видов проходные и непроходные, каждый из которых имеет соответствующее обозначение ПР — проходной и НЕ — непроходной. Для контрольного инструмента добавляю литеру К, например, К-ПР, что означает контрольный проходной. Способ изготовления зависит от масштабов производства основных деталей. Если изделия производят мелкими сериями, для производства инструмента применяют лист легированного металла, на крупносерийных производствах используют методы отливки или поковки.

При помощи конусных насадок осуществляют контроль соблюдения формы конических поверхностей. С их помощью проверяют конические хвостовики, отверстия, другие калибры. Приборы для контроля взаимного расположения поверхностей достаточно многообразны. Они могут изготавливаться индивидуально для каждой из выпускаемых деталей. С их помощью сравнивают параллельность близко расположенных поверхностей, соосность отверстий, симметричность пазов расположенных на валах или втулках.

Форма и размер резьбовых изделий зависит от вида и параметров вырезанной резьбы (её шага, диаметра и длины). Эти инструменты бывают двух видов: регулируемые и нерегулируемые. Первые обладают возможностью регулировки отдельных параметров инструмента.

К профильным конструкциям относятся все виды шаблонов, предназначенных для контроля соблюдения точности сложной формы поверхности. Основным методом проверки готового изделия является так называемый метод «световой щели». Он наглядно показывает несоответствие изготовленной фасонной поверхности установленным требованиям.

Конструкция

Устройство калибр-пробки регламентировано положениями ГОСТ 14807-69, ГОСТ 24851-81, ГОСТ 17758-72 и ГОСТ 14810-69. Действие данных стандартов распространяется соответственно на;

Калибр-пробка состоит из:

Калибр-пробка по ГОСТ 14810-69 отличается аналогичной конструкцией, но, для удобства удержания, поверхность ручки выполняется со сплошными рифлениями. Допускается исполнение ручки в виде шестигранника.

Один их торцов измерительного штифта выполняется плоским (близ него выполняется сквозной паз, куда заходит фиксирующая вставка). Второй конец имеет фаску, облегчающую заход штифта в измеряемую полость.

Условное обозначение калибр-пробок включает в себя две группы цифр по 4 знака в каждой группе. В маркировке также указывается размер поля допуска, которое можно контролировать при помощи данной калибр-пробки.

Ручки изготавливают из пластика (для инструмента со штифтами до 3 мм) или из металла. Для изготовления штифтов используют легированные инструментальные стали по ГОСТ 5950-73, отличающиеся наименьшими колебаниями размеров в зависимости от внешних условий температуры и влажности.

По аналогичному принципу устроены гладкие калибр-пробки ГОСТ 24851-81, предназначенные для оценки размеров внешних поверхностей, например, валов.

Основные требования к калибрам

Независимо от типа и предназначения любой калибр должен отвечать определенным требованиям:

Калибры, их свойства

Специальное средство контроля одного или нескольких размеров, а также формы и взаимного расположения обрабатываемых поверхностей называется калибром. Их главное отличие от универсальных измерительных инструментов состоит в том, что калибры не имеют шкалы, так как предназначены для контроля одного параметра или их комплекса. Например, с помощью штангенциркуля или микрометра можно измерить фактический диаметр вала и сравнить с указанным на чертеже. Именно так и поступают при единичном или мелкосерийном производстве.

Но в обстоятельствах серийного и массового производства это экономически нецелесообразно, потому что при измерении универсальными средствами, когда необходима точность порядка сотых и тысячных долей миллиметра, результаты контроля зависят от квалификации работника. Высокое мастерство подразумевает соответствующую зарплату, увеличиваются затраты времени на процесс контроля. Эти факторы увеличивают стоимость продукции.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.

4 Расчет резьбовых калибров и его особенности

Описываемый резьбовой инструмент проектируется на основании следующих начальных данных:

Все эти сведения имеются в обозначении стандартного соединения (гайка в качестве внутренней резьбы плюс винт или болт в качестве наружной).

Расчет метрической резьбы предусматривает необходимость установления номинального внутреннего и среднего сечения соединения. Для резьбы в форме трапеции (ГОСТ 1981 года 24737) кроме среднего диаметра также устанавливают такие диаметры:

Непосредственно расчет после определения всех выше указанных данных схематично ведется следующим образом:

После этого выбирают либо подсчитывают длину резьбы и делают чертеж, в котором указываются требования к:

Чертеж делать обязательно, без него расчет считается невыполненным.

Затем следует уточнить дополнительные требования к симметричности РК, углам их наклона, точности шагов и некоторым другим параметрам. Конкретная же конструкция калибров формы «пробка» и «кольцо» подбирается по виду резьбового инструмента (чертеж, конечно же, отражает выбранную конструкцию). На этом расчет считается оконченным.

В настоящее время вручную расчет калибров практически нигде не производится. За человека все делают умные программы, которые несложно найти в интернете на специализированных сайтах. Мы не будем давать ссылки на такие проекты, которые помогают осуществить точный расчет РК, так как вы сами можете найти их за пару кликов.

1 Общая информация о калибрах

Описываемые инструменты не дают возможности узнать реальный геометрический параметр изделия. Они предназначены для того, чтобы определить, вышла или нет та либо иная деталь за пределы, которые указал для нее рабочий чертеж (составляется после того, как был проведен соответствующий расчет).

Другими словами, калибры устанавливают допуски на производство изделия.

Калибровочный инструмент бывает следующих видов:

Предельный же инструмент располагает двумя параметрами. Один из них равен максимальному размеру изделия, второй – минимальному. Такие размеры называют соответственно – проходным и непроходным (один конец инструмента обязан входить в проверяемую деталь, а другой – нет).

Чаще в наши дни используются предельные калибры. А нормальные обычно применяют как контрольные. Отметим, что проще эксплуатировать предельные калибры. Работа с нормальными инструментами требует от специалиста достаточно высокого уровня профессионализма, да и их расчет достаточно сложен.

Калибры, которые необходимы для контроля деталей, именуют рабочими. А те инструменты, с помощью коих осуществляется контроль резьбы калибрами, – контркалибрами (другое название – контрольные калибры). Существует несколько ГОСТ, содержащих требования по видам калибров, условиям их производства и нормам износа.

Общие сведения и классификация калибров

Следует сразу сказать, что калибры не позволяют в полной точности определить геометрический размер изделия, инструмент предназначается для установки соответствия параметров детали указанным в чертеже размерам. Иными словами, калибры используются для определения допусков при изготовлении детали.

Многие автопроизводители и строители используют данный инструмент для сортировки деталей. Несмотря на простоту конструкции калибра, с его помощью можно быстро и легко осуществить контроль изделия даже самой сложной конфигурации. Правда имеются у инструмента и некоторые минусы – недостаточная универсальность и отсутствие возможности выявлять значительные отклонения в размерах.

В зависимости от типа и назначения калибры подразделяют на:

Также инструмент обычно делят на предельный и нормальный. Предельные калибры имеют два основных параметра, один из которых соответствует максимальному (проходному) размеру детали, второй – минимальному (непроходному). Нормальный калибры включают необходимый для конкретной детали размер.

Чаще применяют инструменты предельного типа, нормальные калибры обычно используют в качестве контрольных. К тому же, предельными калибрами легко пользоваться без особых навыков, а эксплуатация нормального инструмента предполагает наличие высокого уровня профессионализма.

Используемые для проведения контрольных замеров и определения форм детали на начальной стадии калибры называют рабочими, а те, которые применяются для контроля резьбы – контркалиберными. Существуют также приемные калибры, используемые для определения качества изготавливаемой продукции.

В зависимости от предназначения также существует несколько вариантов инструмента. Для наружной резьбы применяют резьбовые калибры-кольца, контркалибры-пробки используются для конусных колец, для гладких колец подходят конусные гладкие калибры-пробки или контркалибры-пробки конусные. Внутренняя резьба измеряется с помощью гладких или резьбовых конусных калибров-пробок.