почему офсетная печать так называется

Офсетная печать

Офсе́тная печа́ть (в полиграфии, от англ. off-set — без контакта с печатной формой ) — технология печати, предусматривающая перенос краски с печатной формы на запечатываемый материал не напрямую, а через промежуточный офсетный цилиндр. Соответственно, в отличие от прочих методов печати, изображение на печатной форме делается не зеркальным, а прямым. Офсет применяется главным образом в плоской печати.

Содержание

Принцип действия

Печать

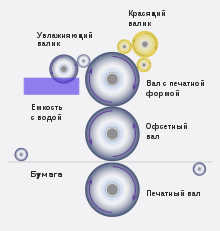

В традиционной офсетной печати краска попадает на бумагу, проходя как минимум два вала — один из них называется валом с формой, а другой — офсетным валом. Форма чаще всего представляет собой пластину с фоточувствительным покрытием (как правило, основой пластины служат сплавы алюминия (в советские времена, как правило, использовался картон с нанесением покрытия)).

Затем на форму наносится изображение. После экспонирования и проявки засвеченные части формы начинают притягивать воду и отталкивать любую маслянистую субстанцию, в частности краску. Такие части называются гидрофильными и (реже) олеофобными. Оставшиеся (незасвеченные) части форм начинают, наоборот, отталкивать воду и притягивать краску. Они, в свою очередь, называются гидрофобными или олеофильными. Таким образом краска переносится исключительно на гидрофобные части формы, формируя буквы и изображения. При каждом повороте с помощью системы увлажняющих валиков вал с печатной формой омывается водой, затем через систему красочных валиков на его гидрофобные части наносится краска. Изображение переносится с вала с печатной формой на офсетный вал, а оттуда — на бумагу. Офсетный вал способствует меньшему износу форм и большей ровности краски.

Перенос изображения на печатную форму

Существует несколько технологий переноса изображения на печатную форму. Среди них технология computer-to-plate или CTP, с помощью которой изображение напрямую переносится на печатную форму с помощью плейтсеттера. В традиционной печати изображение переносится с фотоформ, которые, в свою очередь, могут быть изготовлены цифровым способом, с помощью технологии computer-to-film или CTF, или вручную с помощью фотонабора.

Плюсы офсетной печати:

Минусы офсетной печати:

Печать цветных изображений

С помощью описанной выше технологии можно получить изображение только одного цвета — цвета краски, используемой в красочных валиках. Есть несколько способов напечатать цветное изображение, из которых следует упомянуть два наиболее распространённых. Это печать в несколько прогонов и печать на многокрасочной печатной машине. Оба этих способа основаны на разложении любого цвета по нескольким цветовым компонентам, например CMYK. Для каждой страницы цветного изображения изготавливается набор печатных форм, изображение на каждой из которых соответствует компоненту цветов изображения в системе CMYK. Эти пластины либо устанавливаются поочерёдно в машину с одним набором валов, либо одновременно в машину с несколькими наборами валов. В первом случае пропечатка одного компонента цвета называется «прогоном». Машины с несколькими наборами валов называются многокрасочными. Наиболее распространённые виды многокрасочных машин имеют собственные названия: двукрасочные, трёхкрасочные и так далее. Для обеспечения точной цветопередачи при печати используются системы контроля, основанные на денситометрии, колориметрии, а также цветопроба.

Виды офсетной печати и развитие

Самым современным видом офсетной печати считается т. н. цифровой офсет. С помощью этой технологии изображение наносится на печатную форму, непосредственно установленную в машину. Традиционную технологию, использующую фотоформы, сейчас называют фотоофсетом. Помимо этого вводят также классификацию по видам материалов — листовые и рулонные (ротационные). Рулонные офсетные печатные машины используют не отдельные листы бумаги, а рулоны — бумагу, скатанную в огромный рулон.

Следует также отметить, что офсетная печать считается выгодной при больших тиражах печатной продукции. При малых тиражах практически повсеместно используются виды печати, объединяемые термином цифровая печать.

Воздействие офсетной печати на здоровье человека

Офсетная печать — технология для больших тиражей

Технология офсетной печати (далее — ОП) основана на переносе краски на резиновое полотно или металлическую форму, а уже потом — на бумагу. Это позволяет получать большие тиражи полноцветных изображений на разных материалах. Сегодня ОП активно применяется в типографиях, не уступая в популярности своему аналогу — цифровой полиграфии.

Что означает слово «офсет»?

Офсет (с англ. offset — ответвление, отход, сдвиг) — это способ печати с применением специальной пластины, то есть промежуточного звена между краской и носителем.

Мир узнал, что такое ОП, в 18 веке. Разработку технологии связывают с именем И. А. Зенефельдера — немецкого писателя и актера, посвятившего часть своей жизни типографскому делу. В 1796 году он открыл метод непрямой печати с помощью каменных пластин. Позже его последователи стали использовать тонкие листы металла, а уже в 1904 году была запатентована находка ученых из Германии и США — резиновая плоскость, которая давала изображение невиданной четкости и яркости.

Прообразом листовой печатной машины были ротационные станки, которые потом переоборудовали под офсетную технологию.

Виды офсетной печати

По способу нанесения краски различают:

По типу печатного оборудования различают:

По виду печатных материалов различают:

Самая современная разновидность ОП — цифровой офсет. Это гибридная форма, сочетающая в себе электрофотографический и непрямой способ нанесения изображения на носитель.

Принцип работы цифровой офсетной машины: перенос красящего вещества происходит за счет давления и разности потенциалов между двумя элементами — формным цилиндром и промежуточным полотном. Цилиндр при этом нагрет до 140° C и покрыт резинотканевым материалом. Прогретое изображение образует однородную пленку из краски, впоследствии она переносится на на бумагу.

Цифровой офсет — более быстрый и простой способ получения оттисков на разных носителях, чем классическая ОП.

Какую продукцию можно напечатать?

При помощи офсетной печати можно изготовить практически весь спектр полиграфической продукции. Ее доля в рынке составляет 80 % из числа всех отпечатанных материалов. Остальное принадлежит цифровой и другим технологиям.

Проще сказать, с чем не справится ОП:

Существуют ограничения в плотности бумаги. Ролевые офсетные машины формально могут печатать на носителе плотностью 35—200 г/м². Однако в реальности уже на плотности 150 г/м² машины устаревшего типа могут не справиться с задачей. Поэтому для тиража, например, визиток понадобится современное оборудование, которое часто есть только в крупных полиграфических центрах.

Кстати, визитные карточки можно напечатать и самому, как это сделать — читайте тут.

Более широкий диапазон плотности носителя у листовых печатных машин: 80—420 г/м². Соответственно, такое оборудование не потянет производство периодики и книг, для которых обычно используется бумага меньшей плотности.

При ОП часто наблюдаются различия в оттенках цветов в пределах одного тиража. Избежать этого поможет тиражный оттиск. Но проводить его надо именно на тех машине и бумаге, на которых будет отпечатан весь тираж.

Плюсы и минусы

Офсетная печать — это настолько широкий инструмент в мире полиграфии, что трудно выделить его позитивные или негативные стороны. Все зависит от типа материалов, размера тиража и срочности заказа.

Но все же есть ряд плюсов, характерных этой технологии:

И как же без недостатков:

Перспективы развития офсетной печати

Усилия разработчиков офсетного оборудования сконцентрированы на сокращении допечатной подготовки. Уже сейчас на рынке присутствуют машины с прямым вводом и автоматической сменой форм. Это в разы ускоряет процесс наладки оборудования перед изготовлением тиража.

В скором времени стоит ждать тотальную интеграцию цифровых процессов в офсетное оборудование, автоматизацию печати тиражей и значительное улучшение качества цветопередачи.

Но назвать безоблачным будущее ОП нельзя. Доля рынка этой технологии постепенно снижается в угоду цифровой печати. Однако это не единственный ее конкурент. Переход бизнеса в онлайн упрощает коммуникацию с потребителем/читателем, многие компании сократили количество заказываемой полиграфии, тратя бюджеты на продвижение в вэб-среде.

При этом эксперты единодушны: потеря доли рынка наряду с внедрением новых технологий создают некий баланс, при котором офсет еще долго будет сохранять статус самого популярного способа печати.

Заглянуть за кулисы типографии и посмотреть на работу офсетного оборудования можно на видео:

Офсетная печать: история появления, возможности, конкуренты

Многие из вас уже наслышаны о цифровой и офсетной печати и понимают, чем они отличаются. Многие, но не все. Поэтому мы решили вернуться, так сказать, к истокам и рассказать немного больше об офсетной печати. Офсет — это такой способ создания полиграфической продукции, при котором изображение отпечатывается на листе, проходя через специальный промежуточный офсетный цилиндр.

Офсетный тип печати характеризуется рядом достоинств:

Офсетная печать — универсальная технология для разных типов полиграфической продукции: каталоги, листовки, книги, календари, визитки и т.д.

Офсетная технология допускает печать в ч/б и полноцветную, подходит для работы с листами разной плотности, вплоть до картона. Благодаря различным вариантам постпечатной обработки возможности при изготовлении продукции ограничиваются исключительно пожеланиями заказчика. По этой причине данная технология занимает 80% полиграфической отрасли.

Клиенты, которые выбирают для изготовления продукции офсетный тип, могут быть уверены в высоком качестве изделий и их полном соответствии поставленной задачи.

Оборудование для ОП последнего поколения позволяет создавать различные яркие и полноцветные изображения с высоким разрешением и максимальной четкостью.

Очевидный факт, что конкурентом офсетной печати является цифровая, которая считается более «шустрой» и позволяет получать сразу разные оттиски даже при небольших тиражах. Но в отличие от офсета, величина тиража практически не влияет на себестоимость одного экземпляра. В офсете же чем больше тираж, тем ниже себестоимость одного оттиска. При цифровом типе печати есть ограничения по толщине и типам бумаги (например, на дизайнерской фактурной бумаге изображения запечатаются хуже).

Величина тиража практически не влияет на себестоимость одного экземпляра.

Еще одним конкурентом считается глубокая печать, которая технически является более сложной и в основном используется при изготовлении ценных бумаг для защиты от подделок. В связи с этим применяется крайне редко.

И финальным конкурентом ОП становится флексографическая печать, которая активно применяется для нанесения изображений на пластиковые пакеты, упаковки, этикетки. Принцип печати исключает использование промежуточных валов за счет применения эластичных листовых форм. Подходит только для грубых поверхностей, где нет необходимости в высокой четкости изображений.

Благодарить за изобретение данного способа печати стоит писателя и актера И. А. Зенефельдера из Германии. Много времени он посвящал книгопечатному делу. И в 18 веке почти случайно придумал новую методику печати – без прямого контакта бумаги и оборудования. На то время он использовал каменные пластинки, которые укладывал между печатной формой и листами. Впоследствии их заменили на тонкие металлические листы, а уже в 20 веке немецкие и американские ученые запатентовали резиновую поверхность, которая сделала изображения яркими и четкими.

Офсетная печать по праву может считаться лидером в полиграфии благодаря своим неоценимым преимуществам и широким возможностям. Оборудование для офсетного способа печати постоянно совершенствуется, что позволяет ей оставаться «на плаву», несмотря на своих конкурентов.

История офсетной печати

История терминов «офсет» и «офсетная печать» связана с именем замечательного немецкого актёра и драматурга Иоганна Алоиза Зенефельдера (1771-1834), настоящей страстью всей жизни которого стала типографская деятельность.

Будучи автором многочисленных пьес, Зенефельдер был озабочен поиском недорогих и доступных способов их тиражирования. Услуги типографий для молодого драматурга были не по карману, поэтому он постоянно экспериментировал с подручными средствами, пытаясь напечатать пьесы самостоятельно.

Сначала он делал стальные матрицы для отливки букв, вколачивал их в кусочки грушевого дерева и получал деревянные литеры для печати, но такие заготовки быстро разбухали от красителей и становились непригодными для использования.

Затем он пытался вырезать текст на медной пластине. Так как Зенефельдер не имел необходимых средств для приобретения соответствующего оборудования, вырезать буквы ему приходилось вручную, это занимало немало времени и сил. К тому же в его распоряжении была лишь одна медная пластина, которую приходилось постоянно стачивать и полировать. С каждым разом она становилась всё тоньше и тоньше. Крах потерпела и попытка вырезать текст на цинковой тарелке: изобретатель не знал, что такая тарелка изготавливалась из сплава свинца и цинка, поэтому плохо поддавалась травлению азотной кислотой.

Наконец, летом 1796 года Зенефельдеру улыбнулась удача. Как-то раз он собирался отдать в прачечную грязные вещи, но когда прачка пришла за заказом, у него не оказалось пера и бумаги, чтобы составить их перечень. Тогда изобретатель воспользовался оказавшейся под рукой краской, при помощи которой составил список вещей на доске из зольнхофенского известнякового камня. Когда прачка ушла, Зенефельдер протравил надпись на камне азотной кислотой и увидел, что камень после этого растворился, а текст стал выпуклым. Так, по воле случая, изобретатель открыл метод изготовления форм офсетной печати путём химической обработки зольнхофенского известнякового камня.

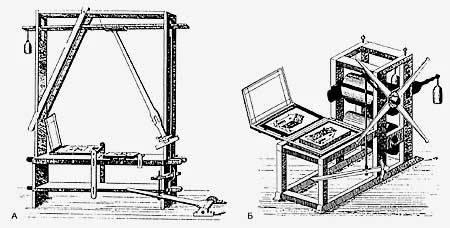

Совершив своё открытие, Алоиз приобрёл небольшой медный печатный станок с двумя валиками и вместе со своим соратником, композитором и музыкантом Францем Гляйснером, организовал типографию «Гляйснер и Зенефельдер» и начал печатать ноты.

Изобретатель решил продолжить свои эксперименты и не останавливаться на достигнутом. Однажды он взял старую книгу, смочил её страницу водой, смешанной с небольшим количеством гуммиарабика, и наложил на её поверхность тонкий слой краски. Краска прилипла к старинной вязи, но фон страницы при этом остался чистым. Зенефельдер сделал со страницы бумажный отпечаток, который получился зеркальным, но достаточно качественным. Тогда он попробовал написать на камне буквы жирными чернилами, протравил их азотной кислотой, смочил камень гуммированной водой и сделал ещё один отпечаток. Краска скопилась только на жирных участках камня, написанных чернилами. Смачивая камень увлажнённым валиком, Алоиз смог получить несколько отпечатков, не используя при этом гравировальную форму. Так Зенефельдер изобрёл метод плоской печати, который был назван «химическим печатанием», а с 1803 г. с лёгкой руки французов он стал именоваться литографией.

Печатные прессы Зенефельдера

Зенефельдер печатал свои ноты на уникальных печатных прессах, изготовленных по его чертежам местными мастерами. Он планировал усовершенствовать прессы, заменив цилиндрами их каменные плоские пластины, но так и не смог найти подходящего материала для их изготовления. Решение проблемы было найдено в 1886 году жителем Эдинбурга Рудди Джонстоном, который модернизировал литографический станок, оснастив его вместо плоского камня вращающимся цилиндром с гибкой металлической пластиной. В 1903 году американец Айра В. Рубель обтянул вращающийся цилиндр мягкой резиной, повысив тем самым качество и чёткость печати.

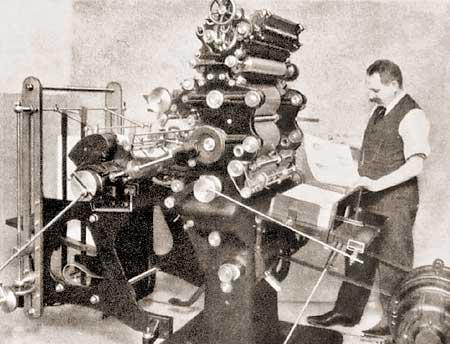

Кстати, именно Рубель по воле случая открыл метод «непрямой печати». Работая в типографии штата Нью-Джерси, он в один прекрасный день пропустил момент, когда бумага подаётся в устройство, и краска попала на вращающийся прорезиненный цилиндр. Загрузив в устройство бумагу, Рубель заметил, что на тыльной стороне листа отпечаток получился более отчётливым и качественным, нежели на лицевой стороне. Этот факт не только заинтересовал его, но и натолкнул на идею дооснастить печатающее устройство дополнительным (офсетным) цилиндром. Заручившись поддержкой своего компаньона Акселя Шервуда, Рубель запатентовал своё открытие. На протяжении нескольких лет он искал спонсоров, чтобы воплотить идею офсетной печати в жизнь. И только в 1912 году изобретатель продемонстрировал плод своих трудов – первую в мире рулонную офсетную печатную машину «Universal», изготовленную на машиностроительном предприятии «Potter Printing Press Company» (Плайнфельд, США). Тогда же Рубель предложил термины «офсет» и «офсетная печать».

Рубель у своего печатающего станка

После презентации машины она тут же стала использоваться в типографиях, а во второй половине ХХ века, с появлением новых видов бумаги и красителей, она стала ещё более производительной и надёжной.

Современные машины офсетной печати с электронным управлением способны печатать как на форматных листах, так и на рулонных носителях. Их среднечасовая производительность достигает 120 тысяч оттисков.

В наше время офсетная печать используется для изготовления периодических изданий, представительской и рекламной продукции.

На качество офсетной печати воздействуют качество запечатываемого материала, чистота и жёсткость воды, модель печатной машины и некоторые другие факторы.

Офсетная печать

В наше время технология офсетной печати является наиболее распространенным способом коммерческой печати. Многие бизнесмены России пользуются офсетной печатью для рекламы, или для непосредственного изготовления продукции. Так что же такое офсетная печать?

1.Определение офсетной печати

Офсетная печать(англ. offset – перенос) – способ печатания, при котором краска с печатной формы передаётся под давлением на промежуточную эластичную поверхность резинового полотна, а с неё на бумагу или др. печатный материал, также часто называемая просто «офсет» или «литопечать», относится к традиционным способам печати с помощью пресса.

Обычно название «офсетная печать» объединяет процессы печатания с форм плоской печати, которые основаны на избирательном смачивании печатающих элементов краской, а пробельных – водным раствором, что достигается благодаря различным молекулярно-поверхностным свойствам отд. участков формы. В процессе печатания форму попеременно смачивают водным раствором и закатывают краской, после чего вводят под давлением в контакт с поверхностью резиновой пластины, а последнюю – в контакт с бумагой и получают отпечаток.

Таким образом, происходит двукратная передача изображения и бумага не входит в непосредственный контакт с печатной формой, что позволяет резко сократить давление, необходимое при печатании, а следовательно, и износ формы, увеличить скорость печатания и улучшить качество воспроизведения.

Состав Уф красок

Характерный состав офсетной УФ-краски

Эпоксиакрилат, модифицированный жирными кислотами

Мономер (модификатор вязкости)

Пигмент (например, для черной краски — сажа)

Фоточувствительный ароматический амин

Стабилизатор, воск и др.

Итого

2.История офсетной печати

Первая офсетная печатная машина была создана в Англии приблизительно в 1875 году и, она была разработана для печати на металлической поверхности. Офсетный вал был покрыт специально пропитанным картоном, который переносил печатное изображение с литографского камня на поверхность металла. Примерно пять лет спустя, картонное покрытие офсетного цилиндра было заменено резиновым, которое до сих пор является наиболее часто используемым материалом.

Первым, кто применил офсетный метод для печати на бумаге, был, вероятно, американец Айра Вашингтон Рюбель в 1903 году. Он пришёл к этой идее случайно, заметив, что всякий раз, когда листок бумаги попадал в его офсетную печатную машину в процессе работы, литографский камень пропечатывал изображение на прорезиненном печатном валу, после чего изображение появлялось с обеих сторон печатной поверхности: прямая офсетная печать на лицевой стороне и изображение, перенесённое с резинового полотна на обратной стороне. Рюбель позже заметил, что изображение на обратной стороне бумаги намного более контрастное и чёткое чем прямой литографический оттиск, потому что мягкая резина способна сильнее прижать изображение к бумаге, чем твердый камень. Вскоре он решил сконструировать печатную машину, которая переносила бы каждое изображение сначала с плиты на резиновое полотно, а затем уже на бумагу. Братья Чарльз и Альберт Харрис приблизительно в то же самое время независимо от Рюбеля вели наблюдения за этим процессом и вскоре разработали офсетную печатную машину для компании Harris Automatic Press. Харрис спроектировал свою офсетную печатную машину на базе принципа действия ротационной машины высокой печати. В ней использовалась металлическая печатная форма, изогнутая вокруг цилиндра и расположенная в верхней части машины, она вплотную прилегала к красочному и увлажняющему валикам. Офсетный вал был расположен непосредственно ниже, и к нему примыкал вал с печатной формой. Печатный цилиндр, расположенный ещё ниже, прижимал бумагу к резиновой поверхности, чтобы перенести изображение на лист (см. схему). Хотя принцип лежащий в основе этого процесса используется до сих пор, будучи усовершенствованным, он предусматривает двустороннюю печать и рулонную подачу (используются бумажные рулоны, а не листы).

В 1950-ые годы офсетная печать стала самым популярным методом коммерческой печати. Поскольку были усовершенствованы печатные формы, краски и бумага, это делало ещё большей и без того превосходную производительность этой техники и увеличивало срок службы печатной формы. Сегодня большинство печатной продукции, включая газеты, печатается офсетным способом.

3.Технология офсетной печати

Технология основана на применении фотомеханических методов и электронной техники в формных процессах, а также использовании средств механизации и автоматизации при изготовлении форм и печатании. Офсетные печатные формы изготавливаются на алюминиевых или цинковых пластинах толщиной 0,35–0,8 мм, поверхность которых подвергают механической обработке (зернению) для получения равномерно матовой поверхности.

Печатающие и пробельные элементы на поверхности пластин образуются путём создания различных по молекулярно-поверхностным свойствам плёнок, устойчиво воспринимающих влагу или краску. Это т. н. монометаллические формы. Алюминиевые пластины для увеличения адсорбционной способности и повышения износостойкости поверхности подвергают комплексной электрохимической подготовке на автоматизированных гальванолиниях.

Применяются также способы изготовления форм на полиметаллических пластинах, основанные на использовании двух металлов с разными молекулярно-поверхностными свойствами: меди для создания устойчивых печатающих элементов и никеля (или хрома, нержавеющей стали) – для пробельных.

Высокие гидрофильность и износостойкость пробельных элементов позволяют применять полиметаллические формы при печатании изданий большими тиражами на высокоскоростных печатных машинах. Полиметаллические пластины обычно изготавливают на алюминиевой или стальной основе и гальваническим путём наносят на всю поверхность пластины плёнки меди толщиной до 10 мкм и никеля или хрома толщиной 1–3 мкм.

Печатающие элементы на монометаллических или полиметаллических пластинах создаются фотохимическим способом путём копирования изображения через негатив или диапозитив на светочувствительный копировальный слой. Такие слои изготавливают из высокомолекулярных соединений (альбумин, камедь сибирская лиственница, поливиниловый спирт и др.) и хромовых солей, или диазосоединений, с введением плёнкообразующих веществ или фотополимеров. Продукты фотохимические реакции хромовых солей обладают дубящим действием. При копировании на освещённых участках слой дубится и теряет способность растворяться в воде. С неосвещённых участков, защищённых непрозрачными элементами негатива или диапозитива, слой удаляется при проявлении, и на пластине создаётся изображение – печатающие элементы. Более широко используются копировальные слои на диазосоединениях, в которых под действием света происходит фотохимический распад в освещённых местах и слой удаляется с этих участков пластины при проявлении.

В копировальных слоях из фотополимеров под действием света на освещённых участках происходит полимеризация слоя и потеря растворимости в воде. С неосвещённых участков слой удаляется с этих участков пластины при проявлении. В копировальных слоях из фотополимеров под действием света на освещенных участках происходит полимеризация слоя и потеря растворимости в воде. С неосвещённых участков слой удаляется при проявлении. Копировальный слой на диазосоединениях и фотополимеры, нанесённые тонким слоем на металлические пластины (моно или полиметаллические), длительное время (более года) не изменяют свойств, что позволяет производить подготовку металлов и предварительное очувствление пластин на специализированных предприятиях. При изготовлении форм на предварительно очувствлённых пластинах печатающие элементы на монометалле создаются на копировальном слое, защищённом при копировании непрозрачными участками диапозитива и оставшимися после проявления копии.

На полиметаллических пластинах копировальный слой после проявления удаляется печатающих элементов и остаётся как временная защита на пробельных участках. Затем производят химическое или электрохимическое травление верхнего металла (никеля или хрома) до слоя меди, после чего удаляют защитный слой с пробельных элементов. В этом случае печатающие элементы создаются на поверхности меди, а пробельные – на никеле или хроме.

При всех способах изготовления форм после создания печатающих элементов производят обработку пробельных элементов гидрофилизующим раствором для придания им устойчивых гидрофильных свойств.

Отдельные операции процесса изготовления монометаллических форм (проявление, промывка, сушка) проводятся на механизированных установках, процессы обработки копии и изготовление полиметаллических форм – на механизированных линиях.

О. п. осуществляется на офсетных машинах. За каждый рабочий цикл машины происходит увлажнение печатной формы, накатывание краски на печатающие элементы, подача бумаги, собственно печатание и вывод готового оттиска на приёмный стол.

О. п. получила широкое применение благодаря механизации формных процессов, высокой производительности печатных машин, возможности воспроизведения всех типов изданий.

Приведенный факторов, которые влиянияют на качество офсетной печати:

влияние печатной формы

— поверхностное натяжение участков, воспринимающих краску;

— поверхностное натяжение участков, воспринимающих увлажняющий раствор;

— шероховатость поверхности, в особенности на свободных от краски пробельных участках (механическое или электролитическое зернение и т.д.);

— режимы технологических процессов изготовления;

влияние красочных валиков

— свойства материала покрытия валиков,

— поверхностное натяжение материала, из которого сделан валик,

— деформационные свойства резинового покрытия,

— установка и юстировка валиков,

— вращение без биения;

влияние резинового полотна

— натяжение резинового полотна,

— адгезионные свойства по отношению к краске,

— режимы процесса печати,

— устойчивость к действию технологических растворов;

влияние печатной краски

— реологические свойства (вязкость, липкость и т.д.),

— условия восприятия увлажняющего раствора,

— изменение свойств при прохождении через красочный аппарат,

— состав печатной краски,

влияние увлажняющего раствора

— жесткость воды, загрязнение воды,

— добавки в увлажняющий раствор (спирт, смачивающие присадки, буферные вещества),

— величина рН, поверхностное натяжение,

— реологические свойства (вязкость),

— температурная зависимость реологических величин;

влияние запечатываемого материала

— свойства запечатываемого материала (гладкость, впитывающая способность, смачиваемость),

— величина рН запечатываемого материала,

— печатные свойства (деформация при натяжении, выщипывание, прочность на разрыв);

влияние печатной машины (на качество печати и стабильность процесса)

— конструкция печатного аппарата (точность, стабильность, виброустойчивость и т.д.),

— тип красочного аппарата (наличие регулировки подачи краски по циклу машины),

— тип увлажняющего аппарата (контактное увлажнение, бесконтактное увлажнение),

— конструкция системы подачи краски (дозирование краски),

— поддержание температуры (термостатирование).

Этот краткий обзор показывает, что способ офсетной печати должен восприниматься как система со многими параметрами, изменение лишь только одного из которых может оказывать влияние на весь процесс.

4.Принцип действия офсетной печати

При использовании офсетной печати используется, как минимум, два вала. Первый – это вал с формой, а второй – офсетный вал. Формой именуют покрытую светочувствительным слоем пластину из металла, на которую наносится изображение. По окончании процессов проявки и экспонирования определенная часть формы засвечивается, и начинает притягивать воду, отталкивая при этом краску. Эти засвеченные части формы именуются гидрофильными, а иногда олиофобными. Части формы, которые не подверглись засвечиванию, обладают обратным эффектом: притягивают краску, отталкивая воду. Естественно их названия противоположны предыдущим: гидрофобные или олиофильные.

Закономерно, что наносимая краска попадает лишь на гидрофобные части формы, за счет чего и формируется заданный рисунок или текст. Процесс печати сопровождается также работой системы увлажняющих валиков, омывающих форму водой, после чего система валиков с краской снова наносит краску на гидрофобные части. Рисунок или текст переносятся с формы на офсетный вал, а далее на запечатываемый материал, что снижает износ формы и повышает равномерность нанесения краски.

Особенности переноса рисунка или текста на печатную форму

Технологии переноса изображения или текста на печатную форму делятся на несколько видов. К примеру, computer-to-plate или CTP – это технология, предусматривающая прямой перенос на печатную форму с использованием плейтсеттера. Для традиционной компоновки характерен перенос с фотоформ, которые изготавливаются ручным способом (при помощи фотонабора), или же все той же технологией computer-to-film.

Печать цветных изображений офсетным способом

Вышеперечисленные технологии позволяют печатать исключительно тем цветом, который используется в валиках с краской. Чтобы получить цветное изображение, принято прибегать к некоторым иным способам печати. Отметим два наиболее популярных: печать на многокрасочной печатной машине, а также печать в несколько прогонов материала. Обе перечисленные технологии базируются на разложении цвета на несколько различных компонентов (к примеру, CMYK). При этом изготавливается набор печатных форм, соответствующий каждой странице изображения. Каждая форма соответствует компоненту цветов изображения в системе CMYK. Созданные формы могут поочередно устанавливаться в печатную машину (в случае с одним набором валов), либо же помещаются все сразу (характерно для машин с несколькими наборами валов). В последнем случае офсетная машина называется «многокрасочной». При последовательном помещении валов каждая печать именуется «прогоном». Многокрасочные машины могут иметь еще и отдельные названия, характеризующие количество используемых цветов: двухкрасочные, трёхкрасочные и тому подобное. Точность цветопередачи достигается за счет применения систем контроля, базирующихся на колориметрии, денситометрии и цветопробе.

Заключение

Сейчас офсетная печать является самым известным и распространенным видом печати, который по праву можно назвать классическим, если речь идет о печати на бумаге и картоне. Это основной способ печати большинства производимой полиграфической продукции. Печать полноцветных брошюр, изготовление буклетов, создание стикеров, дизайн журналов, тиражирование листовок, верстка книг, производство плакатов, визитных карточек, изобразительной продукции, всевозможных рекламных материалов, приглашений, календарей, плакатов, этикеток – все это сфера применения офсетной печати.

Технология офсетной печати позволяет производить высококачественную полиграфическую продукцию с оптимальным соотношением цена / качество, однако ее применение целесообразно при печати больших и средних тиражей и в небольших типографиях она используется нечасто.

Администратор (Лев Стоцкий)

Пишите свои отзывы, пожелания и предложения. Я постараюсь ответить на все интрересующие вопросы по производству от проектирования до монтажа.