Cip sip что это

Очистка биотехнологических установок является предметом требований к характеристикам, аналогичным производственному этапу. Автоматизация процесса чистки на месте (cleaning in place, CIP) гарантирует воспроизводимость процессов чистки и, таким образом, позволяет проводить его валидацию. Специально спроектированное оборудование (например, CIP-клапан) обеспечивает соблюдение высочайших стандартов качества.

В биотехнологии необходимо соблюдать высочайшие стандарты чистоты и гигиены. Тщательная очистка биореакторов не только предотвращает перекрестное загрязнение в многоцелевых установках. Это также является первым шагом к воспроизводимым процессам ферментации. Процессы чистки (особенно в фармацевтической и пищевой отрасли, а также все более и в других отраслях промышленности) — предмет положений, которые содержатся в различных документах: «Текущих правилах организации производства и контроля качества лекарственных средств» (current Good Manufactuing Practice, cGMP), директивах Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США (Food and Drug Administration, FDA), нормах Европейской группы по проектированию гигиенического оборудования (European Hygienic Equipment Design Group, EHEDG), а также документах других региональных и международных контролирующих органов.

Во время процесса чистки установки нужно не просто промыть подходящими растворителями сосуд. Необходимо очистить воспроизводимым образом все питающие линии, линии подачи и выпуска воздуха, включая соответствующие вентили и фильтры, а все клапаны для отбора проб и готового продукта.

Во время валидации процессов CIP необходимо соблюдать соответствие чистки ферментера вышеупомянутым нормам, так чтобы не произошло перекрестного загрязнения или переноса продукта. Но CIP-система полностью валидирована, когда гарантируется отсутствие контакта чистящего реагента и продукта на этапе производства (в биотехнологии этот этап обычно представлен ферментацией). Поэтому нужно самым тщательным образом обеспечить отсутствие любого загрязнения ферментационного бульона чистящими средствами.

Для выполнения этого требования часто применяют принцип «block and bleed» («перекрытие и слив»). Стерильный узел клапана расположен между питающей или возвратной линией CIP и трубопроводом для перекачки продукта. Два клапана в линии во время производственного процесса должны быть перекрыты, а клапан в дренажной линии открыт для предотвращения наддува.

Чистка установки может проводиться с использованием портативных резервуаров и гибких шлангов, либо быть полностью автоматизированной с использованием фиксированных труб и резервуаров. Первый метод — более гибкий и экономичный с точки зрения используемого пространства. Его в основном применяют в небольших установках, особенно когда нужно в ограниченном пространстве чистить несколько реакторов.

Автоматизированная процедура CIP повышает воспроизводимость и позволяет провести валидацию процесса чистки. Интеграция цикла чистки в полностью закрытые системы еще больше повышает безопасность при эксплуатации.

Смотрите еще проекты

Проект Молдавия. ФАТы. Сверка с клиентом основных компонентов и комплектующих

Произведена поставка производственной линии

Поставка центрифуги GQ-75 для работы с клетками животных

Лабораторное оборудование. Комплексные поставки

Осуществляем поставки оборудования по России и СНГ

BIORUS® в Москве

Адрес: ул. Дорожная 60Б, офис 333 А

BIORUS® в Санкт-Петербурге

BIORUS® в Новосибирске

BIORUS® в Саранске

BIORUS® Европейский офис и Сервисный центр

Схема и принцип работы СИП-мойки

CIP (CleaningInPlace) СИП-мойка — это состоящая из емкостей различного применения и типа, станция, предназначенная для вымывания продукта, промыва и дезинфекции неразборных, труднодоступных мест, таких как трубы и закрытые емкости, промывка которых вручную невозможна в силу их конструктивных особенностей.

Все СИП-мойки устроены по одному принципу и имеют общую схему работы. Промывка происходит с помощью прокачки через все оборудование специальных моющих растворов, затем промывки дезинфекционным раствором, чистой водой или обработки паром, после чего отработанные жидкости сливаются в канализацию. Для каждого раствора имеется своя емкость и система подготовки. В процессе мойки контролируется температура и концентрация растворов, а также различные иные параметры установки.

Правильно построенная система позволяет выпускать качественную и безопасную продукцию, значительно снижая затраты на промывку пищевого оборудования. В зависимости от уровня комплектации СИП-мойки, промывка технологических линий возможна в ручном, полуавтоматическом и автоматическом режимах.

Для удобства обвязки, монтажа, обслуживания и подключения к магистралям, как правило СИП-моечная станция устанавливается на общей раме с подъемным элементом (лестницей).

Перечень основных элементов СИП-мойки (зависит от комплектации, режима работы и требований заказчика):

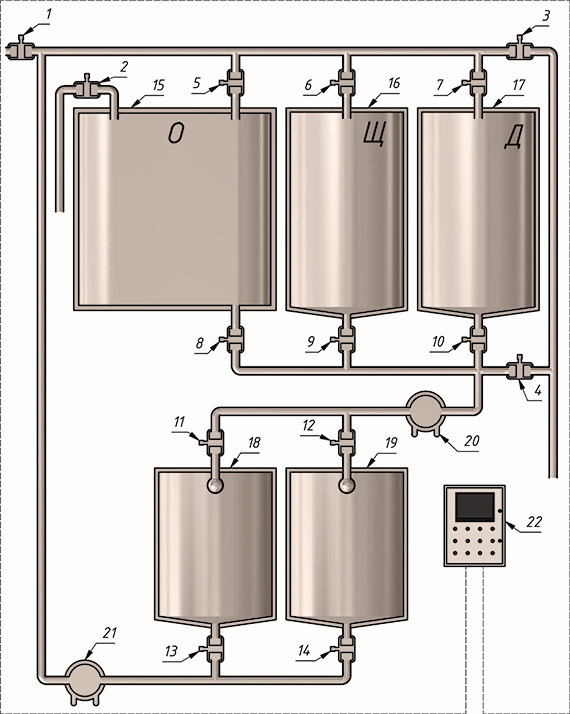

Простейшая схема и принцип работы СИП-моечной станции

В данном примере приведена СИП-моечная станция, работающая в полуавтоматическом режиме и имеющая четыре этапа промывки пищевых емкостей:

В полуавтоматическом режиме работы СИП-мойки, электроклапана и насосы управляются с помощью пульта управления. Остальные подготовительные операции, такие как подготовка растворов, осуществляются вручную. В более сложных схемах автоматических СИП-моечных станциях устанавливаются дополнительные емкости для растворов, дозаторы, теплообменник и т. д., которые также управляются с помощью пульта управления.

1 — электроклапан подачи воды с магистрали, 2 — электроклапан «подпитки» ополаскивающей емкости, 3,4 — электроклапана сброса в канализацию отработанной воды и растворов, 5–14 — электроклапана регулировки подачи моющих жидкостей, 15 — емкость с чистой водой, 16 — емкость с раствором каустической соды, 17 — емкость с дезинфекционным раствором — криодезом, 18,19 — пищевые емкости, 20,21 — насосы, 22 — пульт управления.

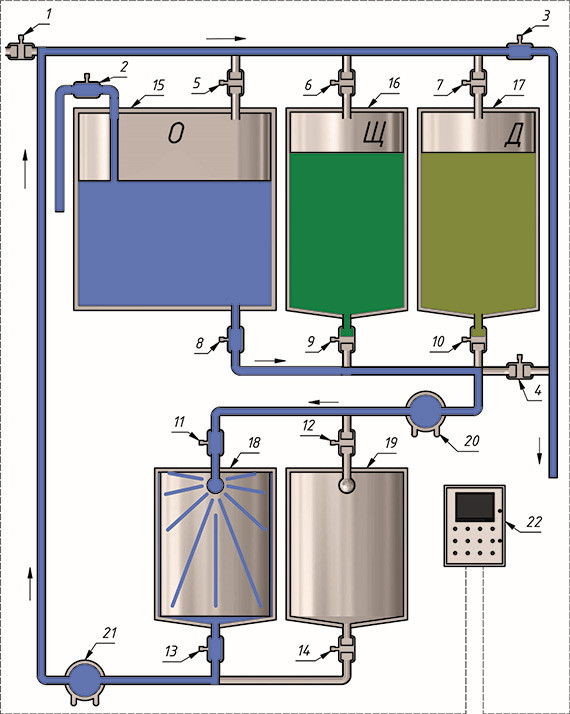

1 этап. Предварительное ополаскивание

Предварительное ополаскивание — «грубое» ополаскивание пищевой емкости водой или условно чистой водой для вымывания остатков и кусков продукта.

На рисунке ниже показан пример предварительного ополаскивания чистой водой пищевой емкости 18. Вода поступает из емкости с водой 15 проходит один цикл и сливается в канализацию. Все электроклапана закрыты кроме 2, 8, 11, 13, 3.

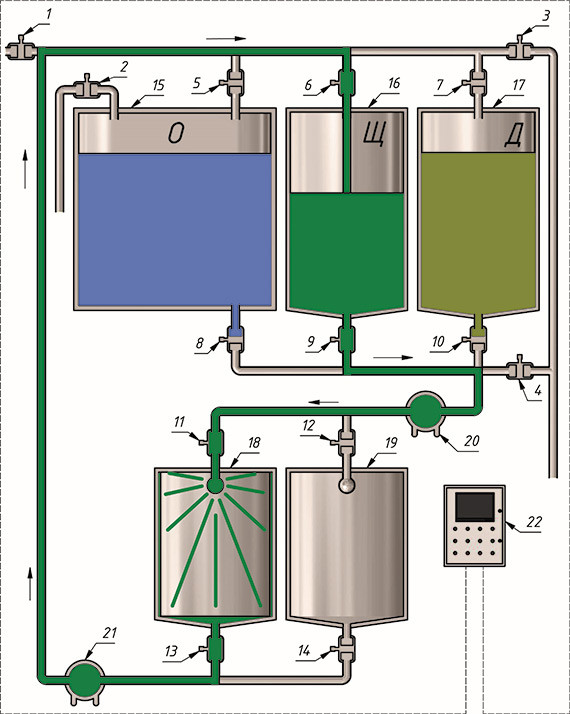

2 этап. Промывка щелочью

Промывка щелочью — чистовое промывание емкости, в процессе которого раствор каустической соды расщепляет и вымывает оставшиеся, после предварительного ополаскивания, частички пищи, жир, белковую пленку, нагары из более сложных, труднодоступных мест. Как правило, промыв щелочным раствором устанавливается на время, в процессе которого раствор каустической соды циркулирует по замкнутому кругу.

На рисунке ниже показан пример промывки щелочным раствором пищевой емкости 18. Раствор каустической соды циркулирует по замкнутому кругу и после завершения промывания сливается в емкость 16. Все электроклапана закрыты кроме 6, 9, 11, 13. Данным раствором возможно промывать несколько емкостей, после загрязнения которого, закрыв электроклапан 11 и открыв электроклапан 4, раствор сливается в канализацию.

3 этап. Ополаскивание

Ополаскивание — процесс омывания пищевой емкости чистой водой, после промывки емкости каустическим раствором (этап 2). Данный процесс аналогичен процессу предварительного ополаскивания 1 этапа см. рисунок выше. В некоторых СИП-моечных станциях, по требованию заказчика, устанавливаются дополнительные емкости. Емкость с кислотным раствором для нейтрализации щелочного раствора, а также для экономии воды, емкость для сбора воды после ополаскивания (3 этап), которую можно использовать вторично для предварительного ополаскивания (1 этап).

4 этап. Дезинфекция

Дезинфекция — процесс стерилизации пищевых емкостей после ополаскивания, в данном примере, раствором криодеза. Также по требованию заказчика возможна обработка емкости паром. Данные процессы необходимы для уничтожения оставшихся микроорганизмов, которые остались на стенках емкости, трубопровода или были занесены нестерильной водой после промывки этапа 3. На рис. 4 раствор криодеза циркулирует по замкнутому кругу и, после завершения дезинфекции, сливается в емкость 17. Все электроклапана закрыты, кроме 7, 10, 11, 13. Данным раствором также можно промывать несколько емкостей, после загрязнения которого, закрыв электроклапан 11 и открыв электроклапан 4, раствор сливается в канализацию.

Схема и принцип работы СИП-мойки

СИП-мойка представляет собой специальную установку для санитарной промывки и дезинфекции внутренних поверхностей закрытых емкостей и трубопроводных систем в технологическом оборудовании, где перемещается и обрабатывается производственное сырье или уже готовая конечная продукция.

Аббревиатура СИП происходит от английского CIP: Cleaning In Place, что в дословном переводе означает – «очистка на месте» и весьма точно отражает сущность метода. Промывка оборудования проводится непосредственно на месте его эксплуатации, в обычном рабочем состоянии, без демонтажа, разборки или вскрытия каких-либо его элементов. Все рабочие поверхности системы, соприкасающиеся с сырьем или продукцией, промываются внутри самой системы автоматически, без вмешательства человека.

Применение СІР-технологий особо актуально для предприятий по производству пищевой, фармацевтической, косметической и другой продукции, где предъявляются повышенные требования и осуществляется постоянный государственный контроль за санитарно-гигиеническим состоянием технологического оборудования.

Общее устройство СИП-станции

Моечные установки разрабатываются для определенных технологических линий с учетом условий на конкретных предприятиях, – размера и конфигурации промышленных цехов, вида и объемов производимой продукции. Этими показателями определяется комплектность установки, ее мощность, способ монтажа и подключения к производственному оборудованию.

Полная комплексная очистка оборудования состоит из поочередных основных циклов: предварительная очистка – щелочная обработка – кислотная обработка – дезинфекция – промывка – стерилизация. Однако не все из этих циклов бывают предусмотрены технологией производства той или иной продукции. Промышленность выпускает СИП-мойки в различной комплектации и количестве резервуаров – от 1 до 5, а также соответственной запорной арматурой, датчиками и т.п., руководствуясь нормативными требованиями и условиями заказа.

Основные элементы CIP-мойки

Оборудование промывается путем прогонки через его емкости и трубопроводы под давлением моющих и дезинфицирующих растворов. Резервуары оснащаются специальным оборудованием для подготовки определенного раствора до нужных параметров и режимов его подачи – температуры, давления, концентрации действующего вещества.

Общая схема СИП-мойки и принцип работы

Общая схема очистки оборудования по СИП-технологии состоит из следующих основных этапов:

Современные моечные комплексы выпускают в модификациях с возможностью автоматического или полуавтоматического режимов промывки технологических линий.

В установках с автоматическим режимом работы все процессы промывки автоматизированы, оператор лишь задает на дисплее определенные параметры подготовки и подачи в систему рабочих растворов и осуществляет контроль полноты и качества очистки системы.

В полуавтоматическом режиме предусмотрена ручная подготовка средств для внутренней мойки – определение состава и концентрации действующих веществ в рабочих растворах. Остальные процессы автоматизированы, параметры их отражаются на пульте управления, где и регулируются оператором.

1. Предварительное ополаскивание

Это первичная, грубая очистка внутренних поверхностей емкостей и соединительных трубопроводов оборудования от крупных остатков сырья или продукции. Чистая вода из резервуара поступает под давлением в систему, проходит один цикл и вымывает с потоком всю грязь в канализацию. В отдельных случаях – при интенсивной эксплуатации оборудования или плотных загрязнениях для первичного ополаскивания может применяться горячая вода.

2. Циркуляционная промывка щелочным раствором

Щелочная промывка производится в несколько циклов, когда раствор каустика циркулирует заданное время по кругу в замкнутой системе оборудования. После промывки раствор поступает обратно в резервуар и может быть использован для мойки еще несколько раз. При загрязнении до определенного уровня и инактивации щелочный раствор сливается в канализацию.

3. Циркуляционная обработка кислотным раствором

Цикл кислотной промывки необходим для нейтрализации и удаления активных химических взвесей после предыдущего цикла очистки щелочным раствором.

После каждой промывки активным химическим веществом (щелочным раствором, а затем кислотным) производится ополаскивание системы чистой водой.

4. Дезинфекционная обработка

Процесс дезинфекции необходим для обеззараживания от микроорганизмов, которые могут оставаться на стенках внутренних емкостей и трубопроводов оборудования. Также не исключено попадание микрофлоры с нестерильной водой, используемой для чистовой промывки после химических обработок. Для дезинфекционной промывки пищевого оборудования применяют раствор криодеза, его обычно используют для нескольких промывок и при критичном загрязнении сливают в канализацию.

5. Цикл стерилизации

Стерилизацию оборудования проводят перед включением его в работу, когда производственные линии собираются заполнять технологическим сырьем или соответствующей продукцией. Стерилизация обязательна в случаях, установленных санитарно-гигиеническими правилами и нормами для производства определенной продукции. Задействуют горячую воду или пар, озон, специальные химические соединения.

Компания «ПРОМАИР» предлагает доступные по цене модели СИП-моек высокого качества и производительности для технологических линий в пищевой, фармакологической и косметической промышленности. Использование СИП-технологии для промывки оборудования – гарантия получения чистой и здоровой продукции.

Стандартные станции CIP ph

Запросить инфо

Стандартные станции CIP ph

Гигиена имеет наиважнейшее значение в фрамацевтической и косметической промышленностях, суровое соблюдение санитарии и гигинеы производства обеспечивает гарантированное качество продукта. Гигиена требует корректную очистку всех элементов производства (резервуаров, труб, насосов и т.д.). Во многих случаях и особенно в фармацевтическом производстве последним этапом неизменнно является стерилизация.

Для выполнения этих условий, автоматизированные станции CIP/SIP дожны быть правильно подобранными и специально спроектированными для каждого производства в отдельности в целях обеспечения максимальной продуктивности контролируемого процесса безразборной мойки.

Принцип работы

Параметры температуры, скорости/давления, концентрация химических агентов и время экспозиции точнейшим образом контролируются системой с возможностью настройки многих опций, что позволяет не просто программировать процесс мойки и стерилизации, но и делает этот процесс циклическим, надёжным и поддающимся проверке.

Стерилизация оборудования производится посредством чистого пара, который подаётся парогенератором, также возможна химическиая стерилизация. Стерилизационный цикл, как и процесс мойки, контролируется PLC, который управляет каждой фазой процесса.

Конструкция и характеристики

Портативная CIP устанвока:

— Два 250л резервуара AISI 316 с обогреваемыми рубашками для подготовки растворов.

Конические днища.

— Электронагреватели внутри ёмкости.

— Перистальтический, поршневой или мембранный насос для дозировки концентратов.

— Нагнетательный насос Hyginox SE 4 кВт.

— Манифольды AISI 316 с пневматическими дисковыми затворами

и контрольными головками C-TOP.

— Рама из AISI 304 с колёсиками.

— Фильтр на линии возврата.

— Автоматический контроль за температурой и проводимостью в линиях возврата.

— Датчики уровня в резервуарах.

— Контроль потока на линии возврата.

— Манометр на выходе насоса.

— 6″ сенсорный экран.

— Система контроля ПЛК Siemens.

— 5 программ: подготовка, кратковременная мойка резервуаров и производственных линий,

длительная мойка резервуаров и линий. Ручная активация клапанов. Визуализация статуса

установки. Модификация параметров.

— Испытано и проверено в нашем испытательном центре.

Материалы

Части, контактирующие со средой: AISI 316L

Другие части: AISI 304

Изоляция: минеральная вата

Уплотнения (клапаны, насосы, присоединения): EPDM согласно FDA

Опции

Рециркуляция внутри резервуара насосом.

Дополнительный резервуар для дозировки стерилизующих агентов.

Обмен данных между контрольной панелью CIP/ SIP и другими

контрольными системами завода.

Двухседельные или односедельные клапаны вместо дисковых затворов.

Трубчатый теплообменник.

Различные конфигурации резервуаров (две линии. ).

Контроль за подачей.

Регистрация операционных данных.

Стационарные (габаритные) станции.

Сопутствующее оборудование

Центробежный насос

Санитарный и экономичный дизайн центробежного насоса Hyginox SE делает его оптимальным д.

Дисковый Затвор

Дисковые затворы ручного или автоматического управления широко используются в приложениях пище.

Что такое CIP-мойка?

Трудно представить современное предприятие пищевой промышленности без многочисленных труб, ёмкостей, технологического оборудования, фильтров, связанной с ними арматуры. Часто встречаются большие резервуары, в которые с одной стороны по нескольким трубам подаётся сырье, а с другой, по аналогичным трубам, выходит готовый продукт. Эта конструкция занимает цех, а может, проходя сквозь перекрытия, переходить в соседние помещения или связывать предприятие в единый организм. Чтобы продукция отвечала заявленному уровню качества, каждая труба, ёмкость, поверхность должны быть чистыми. Ещё в первой половине прошлого века такие механизмы подвергались разборке для очистки вручную. Это занимало по несколько дней. СИП-мойка стала спасением, время на проведение санитарно-гигиенических процедур сократилось, а качество готового продукта повысилось.

Управляет станцией программируемый контроллер со специальным алгоритмом, а также визуализацией на цветном дисплее сенсорной панели оператора. Станции последних поколений дают возможность запускать очистку маршрутов одновременно по нескольким контурам, которые не зависят друг от друга. Заданная программа позволяет оператору самостоятельно определять последовательность обработки оборудования. Благодаря сенсорному интерфейсу работник быстро принимает необходимое решение, выбирает требуемый маршрут очистки.

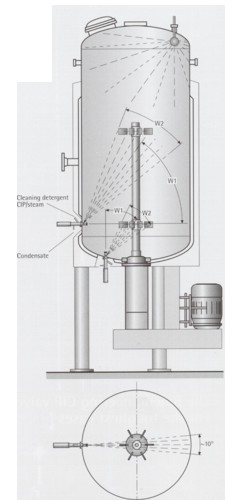

Мытье трубопроводов производится за счёт обеспечения насосами циркуляции рабочих растворов. Ёмкости дополнительно оснащаются моющими головками или форсунками. В процессе подачи жидкости контролируется температура, концентрации рабочих растворов, время (предварительное заполнение, слив в канализацию, работа клапанов на подачу или возврат).

Характеристики и преимущества СИП станции:

— Используется принцип СИП-мойки технологического оборудования с возвратом моющих растворов в исходный танк (за исключением дезинфекции).

— Концентрация рабочих растворов дозируется насосами, поддерживается автоматически на заданном уровне.

— Процессы автоматизированы. Человек принимает минимальное участие в процессе.

— Дезинфекция оборудования происходит в потоке.

Общепринятая семиступенчатая санитарная обработка с химической дезинфекцией состоит из этапов:

1. Предварительное ополаскивание возвратной водой.

3. Ополаскивание чистой водой.

5. Ополаскивание чистой водой.

6. Химическая дезинфекция.

7. Ополаскивание чистой водой.

Дезинфекция – ещё один обязательный этап в процессе санитарно-гигиенической обработки установок на пищевых предприятиях. Даже на свежевымытых и визуально чистых поверхностях присутствуют микроорганизмы, споры плесени, которые, попадая в благоприятную среду, размножаются и становятся источником заражения продукци. Для дезинфекции трубопроводов пищевого предприятия рекомендуется беспенное средство на основе надуксусной кислоты (НУК) ХИМИТЕК ПОЛИДЕЗ®-СУПЕР. Средство эффективно борется с микробиологическими загрязнениями и спорообразующими микроорганизмами, а также экономично в использовании.

При техническом и технологическом сопровождении работы станций СИП сотрудники НПФ Химитек добиваются оптимального сочетания и воздействия химических, механических и температурных факторов на процессы санитарной обработки и дезинфекции. Благодаря такому подходу сокращается время простоя оборудования и обеспечивается высокое качество выпускаемой на линии продукции.