Apqp что это такое простыми словами

Apqp что это такое простыми словами

В предыдущей заметке были предложены некоторые инструменты обеспечения качества при разработке новых продуктов или услуг. Мы также коснулись методологии дизайна для шести сигм (DFSS). Если вы следите за серией публикаций, посвященных празднованию Всемирного Дня Качества, с самого начала, то, вероятно, уже ознакомились и с публикациями о связи качества и различных методологий его повышения: бережливое производство, шесть сигм…

А вы знаете, что между обеспечением качества и методологией проектного менеджмента также давно проложен мост? Этот мост называется APQP (Advanced Product Quality Planning).

APQP – перспективное планирование качества продукции – это методика подготовки (включая, планирование и разработку) процессов для производства продукта, соответствующего всем требованиям и ожиданиям заказчика. Методика делает упор на предупреждение возможных ошибок, прибегая к помощи таких инструментов, как анализ рисков и последствий отказов (FMEA) и план управления (Control Plan).

Позаимствована методика из сектора автомобилестроения, а потому неплохо прописана в стандартах. Кроме того, что вы можете найти требования к APQP-процессу в стандарте ISO/TS 16949, существует руководство Advanced Product Quality Planning and Control Plan, подготовленное Automotive Industry Action Group (AIAG). В русском языке издан перевод руководства под названием “Перспективное планирование качества продукции и план управления”.

Кроме непосредственно мануала, AIAG подготовила следующие связанные руководства (которые также доступны в русском языке):

Проект APQP состоит из 5 этапов, на каждом из которых выполняется ряд мер по обеспечению качества. Кстати, сам APQP-проект часто стандартизируют путем подготовки шаблона или чек-листа. С одной стороны – стандартизация, с другой – poka yoke, чтобы не забыть даже о самой малой мелочи.

Как же обеспечивается качество в проектах APQP?

Секрет очень прост:

А в вашей организации применяется методика APQP? Как вы обеспечиваете качественную разработку и запуск в серию новых продуктов?

Инструменты ISO 16949: APQP, PPAP, FMEA, SPC, MSA

APQP расшифровывается и переводится как «перспективное планирование качества продукции». Это является, по сути, наиболее действенным инструментом менеджмента качества. Подробное описание процесса дает документация ISO/TS 16949. Но если сказать коротко, то целью APQP является обеспечение выполнения всех необходимых процедур и этапов работы для того, чтобы можно было произвести качественные автокомпоненты при приемлемом уровне затрат. При этом под качеством автомобильных компонентов следует понимать соответствие изделий всем требованиям и ожиданиям потребителей.

PPAP можно расшифровать и перевести как «процесс согласования производства части». Этим устанавливаются и одобряются общие требования к производству автокомпонентов. С помощью PPAP можно определить, правильно ли понимаются поставщиком технические требования потребителя и имеет ли потенциал производственный процесс поставщика. Если потенциал этот выявляется, то изготовитель может позволить себе выпускать в назначенном объеме продукцию, которая сможет соответствовать заданным требованиям при условии массового производства.

FMEA, или «анализ видов и последствий отказов», позволяет выявлять наиболее критичные шаги (проще говоря, возможные ошибки) в производственном процессе. Этот анализ имеет свою цель – управление качеством продукции. Согласно этой методологии, выявив и исключив потенциальные ошибки в производстве, можно выпускать заведомо качественную продукцию. Данная технология была применена компанией Ford еще в 1970 году, также ее использовали в NASA при разработке проекта высадки человека на луну.

SPC, или «статистическое управление процессом», является способом применения в производственном процессе статистических методов, которые позволяют: 1) увеличить знания о процессе; 2) регулировать производственный процесс в целях достижения желаемого результата; 3) уменьшить отклонения параметров готовой продукции и др. С помощью инструмента SPC можно максимально улучшить рабочий процесс.

MSA («анализ измерительных систем») дает заключение о приемлемости используемой измерительной системы с помощью количественного выражения ее точности, сходимости, стабильности. Этот анализ помогает минимизировать риск того, что в случае несоответствия измерительной системы от руководителя могут последовать ложные решения либо процесс будет регулироваться излишне жестко. Ведь, как известно, правильность решений зависит от степени достоверности полученных данных.

Все эти пять инструментов (APQP, PPAP, FMEA, SPC, MSA) являются методами обеспечения качества, которые необходимо применять организации при внедрении требований стандарта ISO 16949.

Как легко внедрить и сертифицироваться на APQP с помощью платформы 3DEXPERIENCE

APQP и его важное место в инженерных процессах.

Многие молодые компании в сфере производства авто компонентов сталкиваются с этими 4-мя латинскими буквами. Как правило, заказчик в лице OEM (завод-изготовитель или подрядчик одного из автомобильных гигантов) просит предоставить доказательства для аудита процессов по APQP. А еще есть отчетность по APQP. И хорошо, если звучат только APQP, так как есть еще FMEA или PPAP…

Сотрудник, на которого повесили проработку APQP, первым делом поищет в Яндекс или Google, и прочитает статью в Википедии. Возможно даже попадет на англоязычную Википедию, или другие объясняющие суть методологий APQP сайты, и прочитает примерно следующую сухую вытяжку:

Разработан в 1980-х советом экспертов от крупнейший Ford, General Motors, Chrysler. Состоит из подразделов FMEA, SPC, MSA, PPAP. Что-то про планирование качества, про 4 главных этапа, и так далее [1].

А история следующая. Во всем цивилизованном мире есть крупнейшие OEM автопроизводители, проектирующие, собирающие автомобили. Все любят автомобили. Автомобили – отличительный признак нашего века. По сложности проектирования и производства с авто спорит только авиа индустрия. Автомобиль состоит из около 30 тысяч компонентов [2]. Поэтому компоненты производят и поставляют сторонние компании – поставщики. OEM берет на себя только критические точки автомобиля, отдавая на сторону разработку и изготовление даже подушек безопасности и тормозов, самых критических для безопасности систем. А автомобиль – очень небезопасное изделие.

А как проконтролировать поставщиков tier 1 и tier 2? Чтобы автокомпонент отвечал требованиям качества, безопасности, надежности? Как OEM’у быть уверенным, что молодая и не очень компания, поставляющая железку в автомобиль, следит за тем, что она запроектировала и изготовила? Так вот, чтобы хоть как-то контролировать множество поставщиков и качество множества деталей автомобиля, был разработан и практически повсеместно внедрен каркас из методологий, процессов и отчетности APQP.

OEM понимает, что если поставщик следует методологиям APQP, то вероятность феерических отказов и возвратов уменьшится, а соответственно и затрат по гарантийным обязательствам и ударов по имиджу. Вспомните истории, то Toyota отзывает сколько-то тысяч авто для замены ремней [3], то Honda меняет на тысячах авто подушки безопасности [4]. А что бы было, если бы APQP процессов не было на предприятиях поставщиков? Таких историй было бы еще больше.

Сколько затрат несет компания, если OEM отзывает тысячи автомобилей из-за ее амортизатора или подушки? Страшно представить, не говоря уже о испорченной репутации. Мы все помним, репутация нарабатывается годами, а теряется за секунды. Потеря будущих контрактов от OEM – и здравствуй банкротство. Все поставщики должны быть заинтересованы в строгой последовательности при внедрении методологий, которые требует OEM. И это не эфемерные методики и стандарты, они помогают в отношениях с OEM, они помогают в улучшении качества продукции, в улучшении рабочего климата в компании.

Да, в России может быть это так не работает. Но это пока. Еще в 2001 году АвтоВАЗ, группа ГАЗ ввели стандарт ГОСТ, взятый целиком из APQP [5]. Не стоит думать, что это просто так – они требуют его внедрения от своих поставщиков в России.

3 ОСОБЕННОСТИ APQP И СВЯЗАННЫХ ПРОЦЕССОВ

APQP дает общие требования к инженерным процессам. К примеру, в компании должно быть календарное планирование и управление проектами. Сам проект должен состоять из 4-х этапов. Должна быть собрана команда под проект, инициативные инженеры с разными компетенциями. По окончанию этапа, выполняются ревью документации, изучаются возможные дефекты, сбои от тех или иных конструкторских решений, самые критические сразу же исправляются. Это делается коллективным разумом проектной команды, исключая замыливание взора одного участника, который и проектировал, и анализировал свою работу.

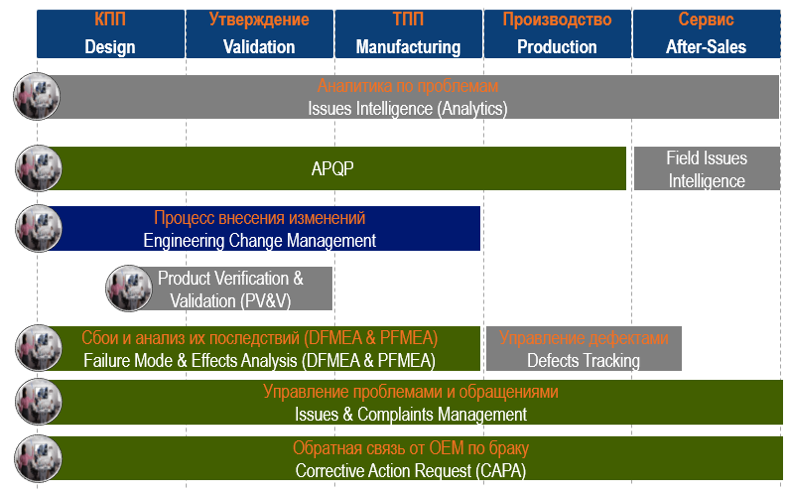

APQP не дает каких-либо рекомендаций, КАК внедрять методики и процессы, это дело каждой компании. Можно попробовать купить пару программных продуктов (управление проектами, требованиями), навесить дополнительные обязанности на сотрудников. Делать отчетность постфактум, исключая любые положительные эффекты от APQP (методология будет работать в плюс, если процессы совершались четко в те этапы, когда это требуется, а не когда все сроки просрочены). В целом, APQP затрагивает все этапы инженерии будущего изделия:

Помимо планирования качества в рамках APQP, каркас методик, процессов и отчетности не требует, но рекомендует внедрение нормальных процессов внесения изменений в конструкторскую и иную другую документацию, управление требованиями. Желательны информационные системы управлением изделием, в которые часто входят изменения и требования.

Важный комплекс действий и отчетов PPAP делается ближе к концу проекта, состоит из 19 (!) документов. Да, некоторые из них не требуются OEM’ом. Но правило общее такое: без предоставленных PPAP оплачиватьOEM продукцию не будет (это за рубежом, в России – по-разному). А если вводится новая деталь, или меняется старая – комплект документации PPAP нужно согласовывать заново.

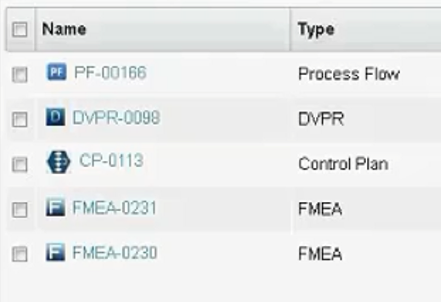

А PPAP основывается на FMEA. Который должен быть сделан на предыдущих этапах. Например, DFMEA(FMEA процессы) это список возможных отказов и их последствий. А DVPR (PPAP процессы) – это план, как эти отказы тестировать, какие критерии отказа, какие критерии того, что считать отказом изделия.

И как быть нашей инженерной команде по проекту? Тут целая головная боль: нужно следить, чтобы нужные процессы и отчеты были в конце нужного этапа, нужно планировать качество продукта в конце проектирования, технологической подготовки, перед запуском в производство. Нужно отдельно вести где-то проект, делать так, чтобы сроки там были актуальные. А если еще придет аудит, и выяснится, что каких-то документов нет, их нужно срочно делать, а как? Гораздо проще внедрить APQP по нормальному. От этого выиграет качество изделия, инженеры будут заниматься процессами APQP просто как еще одним видом документации на продукт, выполняя его качественно и в срок. Аудит проходится легко, OEM видит, что процессы налажены, и компания получает жирный плюс к репутации.

Осталось понять, как сделать органичное внедрение APQP в компанию? Ответ ниже.

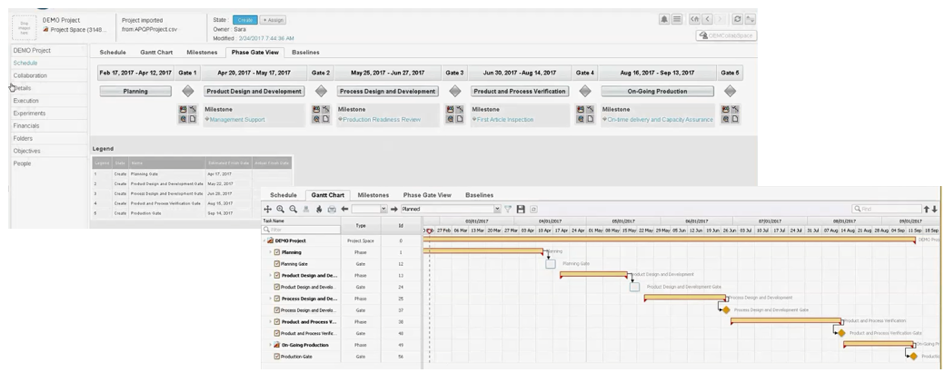

Первое, в чем помогает 3DEXPERIENCE – это базовые требования от APQP к процессам компании. А именно – управление проектами. И не обрезанные графики проектов – а полноценные процессы между участниками, с назначением задач, с уведомлением по электронной почте, с интеграцией в корпоративный Outlook. Никаких файлов проектов! Все находится в центральной базе данных, каждый участник процессов может следить за ходом проекта, дедлайнами, этапами. Каждый инженер вовлекается в проектный процесс, видит и знает свои задачи и будущие задачи.

CS Group предоставляет шаблон APQP проекта в 3DEXPERIENCE, который компания может изменить и расширить под себя. Это стандартные 4 этапа и их расшифровка (все входящие подзадачи в данные этапы).

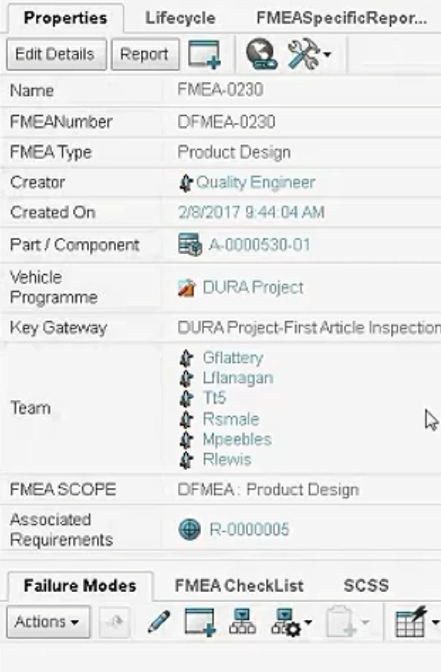

Важнейшей концепцией в 3DEXPERIENCE в проектном блоке являются отчетные результаты по задаче. Данную отчетность должен прикрепить в систему исполнитель по результатам своей работы по задаче. Необходимую отчетность можно назначить на шаблон, и сделать отчетность обязательной по задаче, которую нельзя завершить, если не прикрепить соответствующие результаты работы. А результатами работы могут быть любые документы, так же прикрепленные объекты внутри платформы 3DEXPERIENCE (3D модель, чертежи, спецификации, PDF и так далее).

Так что старт любого APQP проекта делается в несколько кликов. Создаете новый проект из шаблона, и вы получаете готовые этапы и вехи, с отмеченной необходимой выходной документацией (не только APQP, но и конструкторской, и технологической, и иной другой по вашем процессам). Назначаете исполнителей по задачам, двигаете сроки на диаграмме ганта – и запускаете проект.

Если углубиться в этап проекта APQP, в системе есть все задачи по конструкторской подготовке производства, ТПП и так далее. И в нужных местах этапа проекта есть соответствующие APQP задачи по разработке процессов DFMEA PFMEA, PPAP. Команда проекта не сможет забыть выполнить эти обязательные шаги по планированию качества, так как это будет в их повестке дня по задачам. А что нужно сделать, всегда напомнит 3DEXPERIENCE в описании задачи по тому или иному процессу.

Движемся дальше. Все процессы FMEA PPAP в 3DEXPERIENCE не просто обычные документы и таблицы, это объекты платформы, со связями и атрибутами. Это позволяет сразу понять, как заполнять необходимые документы, это позволяет искать данные объекты, использовать их как исторические данные, дублировать и переиспользовать, отслеживать связи. Встроенные средства отчетности позволят формировать из объектов качества бумажную отчетность. Так же объекты и документация процессов FMEA PPAP позволяет четко отследить, к каким деталям и сборкам относятся документы качества, по каким требованиям.

Главное преимущество платформы – связанность всех данных в едином интегрируемом окружении работает и тут. Ваши проекты, задачи, результаты работ по задачам проекта (3д модели изделия, чертежи, требования) и процессы APQP взаимосвязанные, все детали можно отследить. Платформа предоставляет все инженерные средства, это и система управления составом изделия, и связанный с ним модуль внесения изменений, управление проблемами и т.д.

Другое свойство платформы 3DEXPERIENCE – это расширяемость и кастомизируемость. Процессы APQPв платформе можно легко доработать под специфические нужды компании и OEM. CS Group имеет богатый опыт доработки 3DEXPERIENCE, добавления новой отчетности и бизнес-процессов.

Фреймворк APQP строго необходим для компаний в автомобильной индустрии, хотя бы потому, что OEMтребуют его внедрения и предоставления необходимой отчетности. Его внедрение может быть для галочки, или более глубоким и интегрированным в проектные процессы. Выбор за компанией.

Не смотря на выбранный путь внедрения, 3DEXPERIENCE с работающим процессом и необходимыми инструкциями обеспечит простое прохождение сертификации APQP, FMEA, PPAP. Так же платформа включает автоматизацию всех инженерных процессов, таких, как внесение изменений, управление проектами и требованиями, управление конфигурациями и продуктовыми линейками, управление составом изделия, CADсистемы, технологическую подготовку производства, имитационное моделирование и многое другое.

Компания CS Group с компетенциями в области автоматизации проектирования и подготовки производства поможет в налаживании процессов планирования проектов и планирования качества APQP, в технической и методологической поддержкой по использованию 3DEXPERIENCE в любой инженерной дисциплине.

APQP. Перспективное планирование качества продукции и план управления

APQP (Advanced product quality planning) – процесс планирования качества продукции (на этапе его разработки), который несмотря на всю свою внешнюю простоту довольно часто игнорируется организациями-производителями по причине возникновения внутренних сложностей. Простыми словами: это методика подготовки всех процессов производства продукции с учетом всем требованиям и ожиданиям заказчика. Успешная реализация APQP процесса предполагает в первую очередь слаженную командную работу – объединить все процессы компании, «подружить» их между собой и наладить внутреннюю коммуникацию, чтобы выработать единую стратегию достижения эффективности и результативности деятельности.

Важно, что методика APQP является одной из обязательных в рамках внедрения IATF 16949, её применения требуют крупные производители автомобильной промышленности от своих поставщиков, и здесь увы не удастся отделаться заготовленным пакетом документов. Заказчики требуют внедрения и выполнения APQP, обеспечивая таким образом себе минимальные гарантии поставки пригодных для использования и качественных компонентов.

Преимущества внедрения методики APQP:

Обучение APQP процесс в Академии ТМС РУС организовано продолжительностью от 1-го дня. Программа обучения охватывает следующие разделы:

Наш тренинг методика APQP рассчитан на сотрудников и руководителей служб качества, разработчиков новой продукции, испытателей, технологов. Мы обучаем не только практическим навыкам реализации и применения методов APQP, но и психологическим аспектам работы в команде, делимся наработанным практическим опытом и ключевыми факторами успеха реализации APQP проекта.

Обучение проводится в том числе в формате онлайн, а также в формате OJT (On the Job Training) –в не совсем классическом формате тренинга, теория изучается посредством выполнения практикумов непосредственно на производстве Заказчика.

Apqp что это такое простыми словами

Одним из основных критериев отбора участников мирового автомобильного рынка и степени их конкурентоспособности является соответствие системы менеджмента качества (СМК) предприятия не только международному стандарту ISO 9001 [1], но и международному отраслевому стандарту ISO/TS 16949 [2]. В этих стандартах главные акценты сделаны на удовлетворенности потребителя и процессном подходе, позволяющем избавиться от разобщенности в понимании производственного процесса и сократить до минимума конфликтные ситуации, возникающие между различными уровнями управления производством. Несомненно, что обязательное условие развития любого предприятия – достижение долгосрочной конкурентоспособности.

Одним из важнейших инструментов стандарта ISO/TS 16949 является процедура APQP «Перспективное планирование качества продукции» [4], целью которой является обеспечение выполнения всех необходимых процедур и этапов работы для того, чтобы можно было произвести качественные автокомпоненты при приемлемом уровне затрат. Однако на многих российских предприятиях внедрена система разработки и постановки продукции на производство (СРПП), соответствующая национальным стандартам РФ [5], существует сформировавшаяся за много лет определенная последовательность этапов производства, и простая замена СРПП процессом APQP невозможна: она требует дополнительных усилий и ресурсов. Одной из основных является проблема выстраивания производственного процесса в соответствии с описанием процедуры APQP в соответствующем стандарте [4].

Цель исследования – рассмотреть основные этапы процедуры APQPс точки зрения обеспечения и совершенствования СМК предприятия; установить информационные связи между этапами планирования, проектирования, разработки и производства продукции и построить блок-схему процедуры APQP.

Основное отличие процедуры APQP от СРПП заключается в последовательно-параллельном выполнении этапов производственного процесса. Такой подход позволяет в случае необходимости вернуться на предыдущий этап, провести корректирующие действия и продолжить работу. В стандарте [4] не описан механизм взаимодействия элементов процедуры APQP, не установлены четкие логические взаимосвязи и не представлен весь процесс графически. Вероятно, этим обусловлен тот факт, что большая часть сотрудников без соответствующего обучения с трудом понимают, что от них требуется, когда руководство предприятия принимает решение о совершенствовании собственной системы менеджмента качества и внедрении этапов перспективного планирования качества продукции.

Поэтому ключевой задачей данного исследования является представление процедуры APQP в наглядной форме, позволяющей сотрудникам автомобилестроительных предприятий, в частности работникам, входящим в состав APQP-команды без особого труда понимать, как работает процесс в целом и за какую из функций всего «механизма» они отвечают. Кроме того, полученная блок-схема поможет молодым сотрудникам легче адаптироваться к работе, что благоприятно скажется на производственном процессе.

Процедура APQP состоит из пяти этапов. Определим основные цели и построим блок-схемы, руководствуясь требованиями стандарта.

I этап – «Планирование, разработка концепции и плана обеспечения качества продукции».

Цель – обеспечение ясного понимания потребностей и ожиданий потребителей и планирование всего APQP-процесса.

Одним из главных шагов выполнения процесса планирования можно назвать формирование APQP-команды, в составе которой должны быть представители маркетинговой, конструкторской, технологической, производственной и других служб, участвующих в этом процессе [7]. Блок-схема I этапа представлена в статье [6].

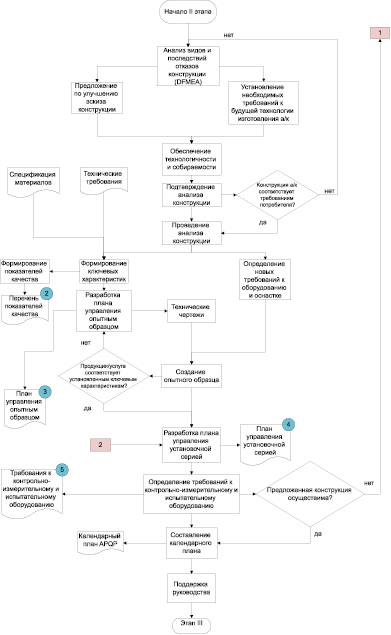

II этап – «Проектирование и разработка автомобильного компонента».

Цель – определение в почти итоговом виде свойств и характеристик конструкции будущего автокомпонента на основе всеобъемлющего и критического анализа технических требований, другой технической информации, результатов испытаний опытного образца и т.д. В случае если разработку конструкции автокомпонента выполняет потребитель или сторонняя организация, APQP-команде необходимо рассмотреть все факторы разработки.

На II этапе формируется перечень особо важных документов, например, таких как перечень показателей качества, план управления опытным образцом, план управления установочной серией, которые впоследствии используются при выполнении IV этапа процедуры. Блок-схема II этапа представлена на рис. 1.

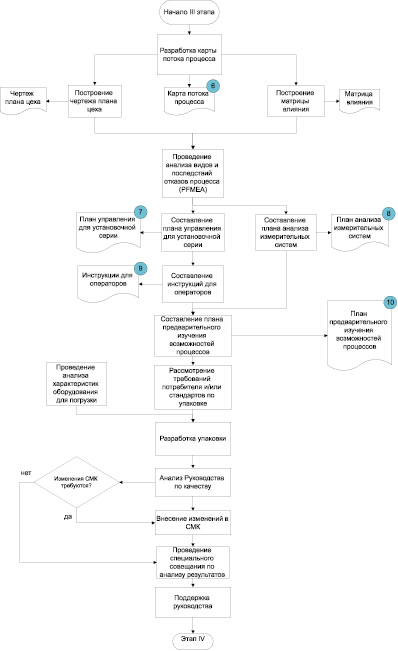

I II этап – «Проектирование и разработка процессов».

Цель – разработка всех технологических и производственных процессов в окончательном виде [4].

По аналогии со вторым этапом, на третьем формируются не менее важные документы, такие как карта потока процесса, план анализа измерительных систем и другие. Блок-схема III этапа представлена на рис. 2.

IV этап – «Окончательная подготовка производства автомобильных компонентов».

Цель – достижение полной готовности к производству автокомпонентов с необходимым темпом выпуска и с заведомым обеспечением всех требований к качеству.

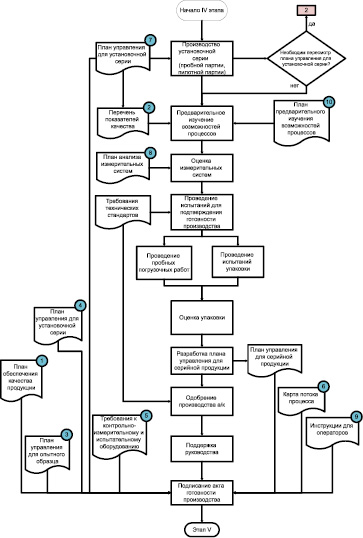

В ходе IV этапа APQP-команда должна подтвердить, что планы управления и карта потока процесса соблюдаются, а продукция соответствует требованиям потребителя [4]. Блок-схема IV этапа представлена на рис. 3.

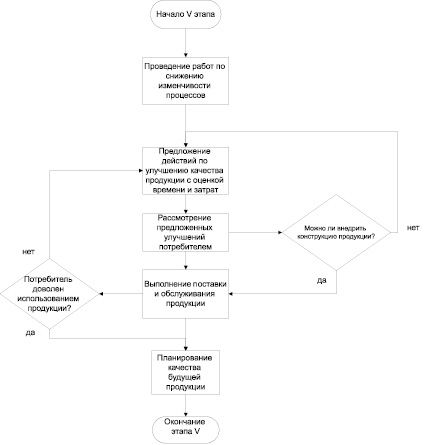

V этап – производство и действия по улучшению (обратная связь, оценка и корректирующие действия). Главной целью этого этапа можно назвать обеспечение партнерства поставщика и потребителя в решении проблем и постоянном улучшении [4]. Блок-схема V этапа представлена на рис. 4.

Рис. 1. Блок-схема II этапа «Проектирование и разработка автомобильного компонента»

Рис. 2. Блок-схема III этапа «Проектирование и разработка процессов»

Рис. 3. Блок-схема IV этапа «Окончательная подготовка производства автомобильных компонентов»

В статье рассмотрены основные этапы процедуры APQP, основанные на требованиях национального стандарта РФ, с точки зрения сотрудника, который отвечает за совершенствование СМК отечественного автомобилестроительного предприятия. Построена блок-схема процедуры APQP в соответствии со стандартом этой процедуры и установлены взаимосвязи между этапами планирования, проектирования, разработки и производства продукции.

Рис. 4. Блок-схема V этапа «Производство и действия по улучшению (обратная связь, оценка и корректирующие действия)»

Рецензенты:

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Панов А.Ю., д.т.н., профессор, заведующий кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.